|

| 技术交流 | 您的位置 : 首页 > 技术交流 |

|

| 时间:2020-09-18 来源:北京洁尔爽高科技有限公司 |

纺织品的免烫防皱整理 第一节 概 述 服装是人们日常生活中仅次于温饱的第二大需求,它不只是遮羞避寒的用具,更代表着一个人的品位与内涵。曾经有一段时间,化纤及其混纺面料的兴起几乎取代了天然纤维,成为主流服饰面料。这主要是因为化纤织物能够保持挺括和平整的外观,洗后不易起皱,而且耐磨,穿着耐久。但用这些面料制成的服装吸湿透气性差,易产生静电,还容易吸尘。随着健康问题日益受到关注,人们对衣着的要求也不仅是穿暖穿好,还要穿得舒适与健康,于是大众在追逐反璞归真、回归自然的时尚中,对曾一度受到冷落的天然纤维,尤其是纯棉织物又产生好感。 天然棉纤维具有优良的服用性能,是理想的服装原料,但是它却存在着弹性较差的缺点。棉织物经水洗后易皱,需要熨烫,这就给服用者带来很大的麻烦。天然纤维中的毛纤维和真丝纤维等蛋白质纤维虽然比纤维素纤维好一些,但其湿弹性和耐久定褶性能,以及湿热条件下的防皱性都不如合成纤维。因此这一类服装在穿着水洗后非常容易起皱,需要熨烫。随着现代生活节奏的不断加快,人们每一天都在匆匆忙忙之中度过,因此每天仔细熨烫和打理衣物便成为奢望。 基于上述原因,促使研究人员将纯棉织物防皱耐久压烫技术提到日程上来。随着科学技术的进步,纯棉织物免烫服装或“洗可穿”服装逐渐成为服装消费中的热点。同时,对于麻、毛、丝等纤维织物也进行了免烫整理实践,使这类服装具有洗可穿的性能,这样才真正符合了现代人追求健康、舒适、方便、环保生活的多方面需求。 近年来,免烫防皱整理已经成为纺织品染整工艺中必不可少的重要环节之一。免烫防皱整理也称耐久轧烫、形状记忆或永久定型整理,它是使织物通过树脂整理后达到防皱防缩、耐久压烫的目的,并同时赋予穿着舒适、柔软等特性。经过免烫整理的纺织品可以达到穿着或使用中无折皱产生、洗后无需熨烫的洗可穿性能。织物或服装经免烫整理后,具有以下特点:①能够赋予织物良好的平滑性和抗折皱保持性;②洗后免烫;③使织物具有良好的防缩性能;④提高织物色牢度,减少起毛及表面变形。市场上的免烫防皱纺织品有衬衫、裤料、工作服等服装以及床单、枕套、窗帘、台布等日用纺织品。 第二节 免烫防皱整理基础 一、免烫防皱整理的发展概况 我们通常所讲的不皱(wrinkle free)、洗可穿(wash and wear)、形态安定(form stability)、形状记忆(shape memory)、免烫(non-iron)等术语含义基本相同,都是指织物或服装经过了特定的整理达到了耐久压烫(durable press, permanent press)水平的整理效果,具备了洗涤后不皱或保持褶缝的性能。 1926年,Foulds、Marsh和Wood通过对化学整理赋予棉织物抗皱性质的研究,提出了一个重要的概念,即树脂整理剂必须分布在被整理织物的纤维内部,而不能在纤维表面,只有在纤维内部的树脂才能够产生抗皱效应,而表面树脂只能使纤维变得僵硬。这点后来被众多事实证明是正确的。如果从那时算起,免烫防皱整理从开始至今已经有近80年的历史了。它的发展经历了四个阶段,即防皱、免烫、耐久压烫和低甲醛或无甲醛免烫防皱。 1、防皱整理 对棉织物进行防皱整理,早在20世纪50年代就已开始。最早的整理主要是防皱整理,使用的棉织物抗皱整理剂是甲醛,因为其整理后棉纤维的强力损失过大,不能实用,后来又研究用树脂整理粘胶短纤维织物。但实际上,真正树脂整理棉织物成为商品已是在第二次世界大战以后,即合成纤维刚从军用品转为民用品之际。我国从上世纪70年代以来,对纤维素纤维织物防皱整理的研究和生产取得了较大的发展,有棉、粘胶、涤/棉、涤/粘等一般防皱整理的纺织品。主要应用二羟甲基乙烯脲、三羟甲基三聚氰胺树脂整理棉织物,提高织物的防皱性能和产品的外观质量水平,当时被称为“随便穿”(Easy—Wear)。但经过这些树脂整理的产品的断裂强度、撕破强力、耐磨性能都有所下降。 2、免烫整理 由于国际市场要求经过树脂整理的棉织物,既要有良好的干防皱性能,还要有良好的湿弹性,经过洗涤不必熨烫仍有平整的外观,称为“洗可穿”(Wash—Wear)或免烫整理(Non—Iron),这时,研究人员将注意力主要集中在提高湿回弹性,达到洗涤后免烫的目的,同时需要有耐氯树脂,以供漂白府绸的整理。于是出现了醚化六羟甲基三聚氰胺、二羟甲基乙基三嗪酮、氨基甲酸乙酯甲醛等树脂初缩体。在工艺处方中,进行不同树脂的组配。如二羟甲基乙烯脲与醚化六羟甲基三聚氰胺混用,或采用氨基甲酸乙酯甲醛树脂生产耐氯免烫的整理产品。 3、耐久压烫整理 20世纪70-90年代是防皱纺织品发展的第三个阶段。这时的防皱整理被称为耐久压烫整理,简称PP整理(Permanent Press)或DP整理(Durable Press)。织物经过树脂整理后具有良好的干、湿防皱性能,湿织物具有良好的弹性和平整的外观。而且,这种织物制成服装后,再经过适当的压烫整理,便能获得清晰持久的褶裥,具有不走样的特性。即使只经过洗涤,不再熨烫,仍能保持原样。PP整理广泛应用在涤/棉混纺织物上。整理加工的方法主要有两种:延迟焙烘法和预焙烘法。延迟焙烘法是将轧有整理剂的织物烘干后,制成服装,然后再根据服装的要求进行压烫、焙烘,由于发生交联反应,从而获得耐久压烫效果。织物在烘干后至压烫、焙烘间所经过的时间较长,因此对整理剂和催化剂都要适当选择,使整理剂在压烫、焙烘之前,尽量少的与纤维发生反应,并且游离甲醛量要少。预焙烘法工序比较简单,在我国大量应用。预焙烘法就是织物在加工完毕后才制成服装,然后再压烫、焙烘,此时棉纤维中已形成的交联和氢键在湿、热、压的条件下,可能发生部分的断裂与重建,因此具有耐久压烫效果。使用的树脂为二羟甲基二羟乙基乙烯脲树脂(简称2D树脂),由于2D树脂的初缩体十分稳定,因此在130℃以下反应速率很低,而在150℃时则有较高的反应速率。合成时不需要特殊设备,方法比较简单,树脂对一些染料的日晒牢度也无影响,因此是一种较好的耐久压烫整理树脂。 4、低甲醛树脂整理的应用 甲醛是令人讨厌和具有刺激性的化学品,如果免烫服装整理剂中的甲醛超标,在穿着的时候,会随着衣物和人体的摩擦使甲醛渗透或挥发出来。引起呼吸道疾病、皮炎、鼻炎、支气管炎、过敏性皮炎等病症;如果长时间穿甲醛超标的服装,会导致胃炎、肝炎、手指及指甲发痛等症状,还可能诱发癌症。早在1974年,日本政府就对甲醛在纺织品上的限量作出了规定,但其后的一段时间内在我国并未引起足够的重视,也许是因为对环保的认识还未达到一定的高度,再加上发达国家也还未将“绿色壁垒”作为贸易武器。直到进入20世纪九十年代,环保纺织品的兴起,以及有关国家法律法规的出台,才把对甲醛限制的认识提高到了与禁用染料相同的高度,研制可以替代可能释放甲醛的助剂的新型产品才成为国内关心的热点。目前我们国家对纺织品的甲醛含量的限量有了规定,如不接触皮肤的衣服甲醛的含量规定在300ppm;接触皮肤的衣服为75ppm;床单、婴幼儿纺织品是20ppm。 国内外近年来对低甲醛或无甲醛整理剂研究很多,目前控制甲醛释放量的主要方法是将N-羟甲基酰胺类整理剂醚化或改性,另一种方法就是使用多元羧酸与纤维素发生酯化反应。这种整理剂的开发和应用将逐步取代原有的含甲醛的整理剂。 二、折皱产生的原因 人们穿着的服装或者其他纺织品,尤其是棉织物等天然纤维在受到折压或水洗后织物上易产生折痕或折皱,影响它的美观和整洁,必须经过熨烫后才能又回复其平整或挺括的外观。要找到可以防止织物上产生折皱或服装上已定好的褶裥经水洗后不消失的方法,首先要了解折皱是怎样产生的。 1、折皱回复角 各种纤维本身都有一定的防皱性,即受力后都会有一定的回复,只是不同的纤维由于其本身的性质以及所受外力作用的大小和时间各不相同,回复的程度也就不一样。我们通常把织物的这种回复能力的大小用回复角来表示。 取一定尺寸的矩形布条,使之对折,并用重锤压一定时间,然后拿走重锤,并设法使折缝两侧的一翼与地面保持垂直,待回复一定时间后,测定折缝两翼间的夹角,这个夹角就被称为折皱角或回复角。也有用回复角或两翼间最大距离对180°或试样原长的百分率来表示织物的防皱性,称为回复度。织物的回复角越接近180°或两翼间的距离越接近试样原长,防皱性越好。例如未经处理的棉织物的回复角一般为80°~85°,但经整理后,回复角有了不同程度的提高,可以达到110°~130°。当然随着测定方法的不同,回复角的大小会有一定差异。 2、折皱产生的原因 纤维的弯曲可视作与直棒弯曲一样,中心区域不受影响,外层受到拉伸,而内层则受到挤压。纤维内各区域,随所受应力的不同而发生不同程度的拉伸或压缩变形,拉应力和压应力的方向相反,但导致纤维中基本结构单位的变化是相似的。当外力去除后,随纤维的品种、外力的大小和作用时间的长短而有不同程度的回复。经过研究发,现纤维从弯曲状态中的回复性能与它的拉伸回复性能有着某种对应的关系。例如以纤维素纤维织物进行的实验表明,织物的防皱性与纤维被拉伸5%后的应变回复率间存在着近乎线性的关系。

图1.纤维素纤维织物防皱性与纤维形变回复率的关系 因此我们可以近似地以纤维的拉伸应力—应变性能来衡量织物的防皱性的高低,而纤维的应力—应变性能,则与纤维的化学结构和超分子结构有关,也就是说,织物的防皱性能主要决定于纤维本身的性能。当然,其他的一些因素包括纤维的形态如长度、细度、卷曲度等,以及纱线和织物的结构,对织物的防皱性也有一定的影响。纤维内部中大分子或基本结构单位间的相互关系直接影响到纤维的变形与回复性能。纤维素纤维侧序度较高的区域中存在的氢键,在受到外力作用时,能共同承受外力的作用,一般只发生较小程度的形变,若要使其中某大分子与相邻的大分子分离,则必须有足够的应力以克服其间所有的分子间引力,因此在侧序度较高部分发生分子间移动的机会是极少的(不超过弹性极限),也就是说由这部分提供的形变主要是普弹形变。在侧序度较低的区域中存在的氢键,它们在经受外力作用时,并非同时受力,而是沿着外力的方向先后受到外力作用而形变,并随氢键强度的不同,逐渐发生键的断裂和基本结构的相对位移,也就是说纤维中侧序度较低的区域除产生普弹形变外,还可能产生强迫高弹形变或永久形变。在纤维受到拉伸时,由于纤维素分子上有很多极性羟基,纤维素大分子或基本结构单元取向度提高或发生相对移动后,能在新的位置上重新形成新的氢键,见图2:

图2.氢键的拆散与重建 当外力去除以后,纤维分子间未断裂的氢键以及分子的内旋转,有使系统拉回至原来状态的趋势,但因在新的位置上形成的新氢键的阻滞作用,使系统不能立即回复,往往要推迟一段时间,形成蠕变回复。如果拉伸时分子间氢键的断裂和新的氢键形成已达到充分剧烈的程度,使新的氢键已有相当的稳定性时,则蠕变回复速度较小,便出现所谓永久形变,这就详细地解释了折皱产生的原因。 简单的以棉纤维为例:棉纤维有晶区和非晶区,非晶区决定纤维的柔曲性。在外力的作用下,纤维弯曲变形,非晶区内部分氢键断裂,纤维晶区产生相对位移。当外力消除后,系统发生蠕变回复;但当外力足够大,且长时间作用时,消除外力后纤维未能完全复原成原来的状态,部分形变就不能恢复,产生永久变形,形成折皱。 三、防皱原理 防皱的含义包括下述两种性能。一是抗皱性,即指织物需要较大的外力,才能使其产生折皱的性能。抗皱性主要通过提高纤维的初始模量(刚性)来实现。二是织物从皱折中回复原状的性能,即加速纤维的回复速率,提高其弹性。这两种性能都表现在加强纤维内部的侧向作用力上。 在一般情况下,可以认为折皱主要是由回复速率很慢的高弹形变或永久形变造成的。如果将已经被拉伸而具有某种程度永久形变的纤维,经过加热和溶胀处理,会使纤维中部分分子间的吸引力减弱,从而减小新氢键的阻滞作用,有利于回复。为了提高纤维素纤维的弹性性能,普遍采用在纤维素大分子或基本结构单元间进行适当共价交联的防皱整理方法,即提高纤维素纤维弹性模量的方法。 其实早期的关于防皱原理存在两种不同的观点: 1、树脂沉积论 树脂沉积论出现于防皱整理早期,多适用于缩合型的树脂,如U-F,M-F整理剂等,它们都是多官能度化合物。这类整理剂处理到织物上去,经焙烘,初缩体进一步缩聚后形成网状结构,沉积在纤维的无定形区或原纤之间。沉积的树脂通过物理—机械作用,改变了纤维素纤维中大分子或基本结构单元的相对移动性能,也就是说靠机械摩擦作用或氢键改变了纤维的流变性能。 2、共价交联论 这一理论适用于交联形整理剂。这种整理剂在一定条件下一方面自身缩聚,但也不能排斥与纤维素上的-OH发生反应,它可以与两个纤维分子发生共价交联反应,将两个纤维分子连接起来,加强了纤维间的侧向作用力,减少了纤维分子间的滑移和运动,使织物不易变形,即使变形后,也易于恢复,从而达到防皱目的。在DMEU整理剂出现以后,这种理论更另人信服。广泛被人们接受的也是这种理论。 不论哪种理论,有一点是共同的,就是经过整理后,纤维素纤维的弹性模量是提高的。从热力学的角度来看,纤维在拉力的影响下,发生内能和熵的变化,两者的变化程度因纤维品种和拉力的作用条件而异,因此回复时也是两者共同作用的结果。据研究,纤维素大分子比较僵硬,并且又受到邻近分子间的较强吸引力,所以纤维在拉伸、回复过程中主要是内能的作用,也就是说纤维素纤维的弹性与橡胶的弹性(橡胶发生形变回复时主要是熵的变化)不同,而类似于弹簧。由此可见,使纤维素分子间交联数增多,或产生新的、键能更大的交联,这样便加强了纤维在形变时内能的贮存,从而能够提高纤维的弹性。 纤维素纤维的大分子或基本结构单位间建立起共价交联后,理论上说无论在干燥或潮湿状态下都应具有良好的防皱性,但是经轧—烘—焙工艺整理的织物,它的湿防皱性要比干防皱性低一些。例如用DMEU及TMM处理后的棉织物的湿、干回复角之比为0.9。产生这种现象的原因与水和初缩体在纤维中的可及度不同有关。在轧—烘—焙加工过程中,浸轧时纤维发生溶胀,水比整理剂更容易透入纤维中侧序度较高的区域,而且在干燥过程中,整理剂分子还有向更低侧序度区域移动的倾向,当纤维烘燥后变得干瘪时,整理剂仅存留在侧序度较低的部分,焙烘时就在该区域发生交联作用,而在较高侧序度处,交联很少,甚至没有,但在干燥状态下,存在着大量的氢键,因此整理品的干防皱性较佳。当润湿时,未发生共价交联而水分子能进入的那部分侧序度较高区域内的氢键被拆散,所以湿防皱性略差。 总之,纤维素织物免烫的机理是在于纤维素织物经过防皱(耐久压烫)整理后,大大提高了织物的折皱回复能力,即提高了织物的弹性。织物在特种整理剂处理后,整理剂便以单分子或缩聚物的形式在无定形区的分子键间生成共价交联,犹如整理剂单分子伸出了两只强有力的“大手”紧紧抓住无定形区的分子链,在纤维分子链间产生牵制和固定的作用,使其不能产生相对位移,这样就减少了不立即回复的形变,从而提高了纤维的变形回复能力。 四、影响防皱性能的因素 经由防皱整理剂整理后的织物,其防皱性能的好坏不仅取决于整理剂的品种,还与织物的性质、整理的工艺等有着密切的关系。 1、织物本身的性状 织物的防皱整理效果会随织物的品种、纤维长度、纱线捻度、成纱结构以及织物的结构参数的不同而有所差异。 2、整理前的织物 在整理之前,织物应经过退浆、煮练和漂白处理,较好地除去织物上的浆料和杂质等,使织物具有较高的吸湿性。织物一般应经丝光加工,有条件的还可采用液氮处理;染色布在染色时可先用树脂进行防皱整理的测试,确定是否有色光变化,以便及时调整配方;染色后的布面应保持洁净没有杂质,并具有较高的吸湿性。pH值应控制在5.5~7.0之间。印染厂在整理前应对织物进行预缩处理,以降低成衣缩水率和保证剪裁尺寸的准确。 3、树脂的质量 严格选择树脂是确保织物强力和甲醛含量合乎要求的关键。目前比较普遍采用的是低甲醛含量的改性2D树脂和无甲醛防皱整理剂Jlsun®DPH,有时还要添加一些有机硅等用以调整织物的手感。根据交联程度来制定整理剂的配方——如果交联过度,则会使织物的强度和耐磨牢度降低很多,最终影响到服装等的使用寿命;反之,若交联不够,则不能达到缩水率、布面平整性和折裥保持性等的性能指标要求。 4、催化剂的选择 选用催化剂时,要从多方面进行考虑,如交联速率、浸轧液的稳定性、催化剂本身及整理后的织物不具有气味,白色织物不泛黄,染色织物不改变色光,对纤维没有损害及用量要少等。 5、焙烘设备与工艺 对焙烘设备的要求是要确保焙烘箱内前后、左右、上下的温度应一致。采用温度和时间的全自动化控制仪表,并采用传动式的连续焙烘箱,不仅可以提高整理的质量,而且还可提高产量。详细工艺要求及注意事项在整理工艺中介绍。 6、服装的缝制质量和辅料的选用 为了确保服装的质量和防皱免烫的效果,要求缝纫线的缩水率很小,一般宜采用涤/棉缝纫线,并用单针缝合,针距和张力适当,以保证缝制后的服装不变形。服装的各种衬里和衬布的缩水率应与面料一致。 只要注意到上述各个因素与环节,纺织品免烫整理的质量才有保证。 第三节N-羟甲基酰胺类防皱整理剂 用作免烫防皱的纺织品整理剂应具备以下几个特点:①可与纤维发生作用,能加强纤维间的侧向作用力;②无毒、无味、无刺激性;③与整理过程中所使用的其他助剂、染料相容性好;④价格低廉。 防皱整理剂种类很多,但是工业上普遍应用的则是以N-羟甲基作为活性基团的酰胺—甲醛类,或称N—羟甲基酰胺类的防皱整理剂。它们是以酰胺和甲醛在一定的条件下反应生成的化合物,其通式可由下式表示: O ‖ —C—N—CH2—OH ∣ R 一、N-羟甲基酰胺类化合物的分类 表1.防皱整理中常用的N-羟甲基酰胺类化合物

酰胺与甲醛在酸性或碱性条件下都能进行反应,生成N-羟甲基酰胺类化合物,其反应通式为: ∣O O ‖ ‖

∣ ∣ R R 酰胺与甲醛的加成反应,常称为“初步缩合”或“初缩”,因此也常常将加成产物称为初缩体。现将几种常用树脂与甲醛的初缩反应表示如下: 1、二羟甲基脲(DMU) O O ‖ ‖

2、二羟甲基乙烯脲(DMEU) O O ‖ ‖

H2C—CH2 HC—CH

环次乙基脲(EU) 甲醛 二羟甲基脲(DMEU) 3、二羟甲基二羟基乙烯脲(DMDHEU)

O O ‖ ‖

│ │ │ │ HO OH HO OH 二羟基环次乙基脲 甲醛 二羟甲基二羟基环次乙基脲 (DMDHEU或2D) 4、三聚氰胺(TMM)

H2N N NH2 三聚氰胺 甲醛 HN—CH2OH

HOH2C—NH N NH—CH2OH 三羟甲基三聚氰胺(TMM) 二、酰胺和甲醛的初缩反应 从上面的反应式可以看出,初缩体中羟甲基的数量随着甲醛的用量而定。理论上三聚氰胺分子上最多可形成六个羟甲基,形成六羟甲基六聚氰胺(HMM)。而1摩尔二羟基环次乙基脲最多可加成上2摩尔甲醛。通常根据加工要求来确定酰胺与甲醛的用量比例。甲醛的用量基本上决定于要求酰胺获得的羟甲基化程度,但同时还应考虑到其他因素,如加成反应的转化率、初缩体溶液中游离甲醛含量(一般要求在1%以下)以及甲醛用量对整理品性能的影响(甲醛用量多时,整理品的弹性虽高,但手感比较粗糙;用量较少时,则有相反的现象,并且整理效果的耐洗性也有所降低),因此实际上要比理论用量稍多一些或少一些。脲与甲醛之比常采用1:1.6~2.0(摩尔比),CEU或DHEU与甲醛之比常采用1:2左右(摩尔比),三聚氰胺与甲醛的比为1:3.3或高达1:8(摩尔比)。 制备初缩体时,除了必须采用适当的酰胺、甲醛的比例外,还要控制好溶液pH值、浓度和温度。 1、反应历程与催化机理

在此初缩反应中,酸和碱皆可作为催化剂。 (1)酸催化(H+,H3O+):

‖ ∣ ∣

OH

H H+强化了醛基上C的正电性,引起催化反应。 (2)碱催化(OH-)

2、初缩反应的平衡 初缩反应是可逆的,可以达到平衡(见图3)。当反应达到平衡时,体系中的甲醛含量就会保持不变,这种甲醛针对于初缩体而言,就叫做游离甲醛。因此,要想测试初缩反应是否达到平衡,只需测量体系中游离甲醛的浓度即可。

生成反应

分解反应 (甲醛含量不变)

三、初缩体与纤维素纤维的反应 1、整理剂在纤维上的分布 整理剂在纤维平面和垂直方向上的分布都是不均匀的。因为整理剂的渗透性差,很难渗透到纤维内部,所以防皱整理通常采用浸轧法。此外,在整理的时候还要加入渗透剂,以改善整理剂在纤维上分布的不均匀性。 2、初缩体与纤维素纤维的反应 酰胺—甲醛整理剂与纤维素间可能产生的结合方式很多,比较复杂。整理剂可能在纤维素分子间形成交联或枝链产物,例如: O ‖

O O ‖ ‖ C C

一般的焙烘条件越剧烈,越有利于初缩体与纤维素的交联反应,也就能直接影响到整理品的防皱性和耐洗程度。 (1)交联反应 O ‖

HC—CH │ │ HO OH O ‖

HC—CH │ │ HO OH 此反应为单分子交联反应,为最佳反应方式。 (2)缩合反应+交联反应 O ‖

HC—CH │ │ HO OH O O ‖ ‖

HC—CH HC—CH │ │ │ │ HO OH HO OH 此反应为多分子交联反应,当n≤3时,作为防皱反应产物仍可取。但所得的-CH2-O-CH2-醚键与—CH2-O-Cell相比是不稳定的,因为-CH2-O-CH2-容易水解为-CH2-OH和HO-CH2-,因此这种缩合反应所得的产物也是不稳定的。 (3)单分子接枝反应 O ‖

HC—CH │ │ HO OH O ‖

HC—CH │ │ HO OH 单分子接枝是N-羟甲基化合物的单端与纤维素纤维发生反应,这种反应也是不可取的,应尽力避免。 3、催化理论 酰胺—甲醛化合物与纤维素间的反应,多采用酸性催化剂。曾经广泛流行两种催化理论: (1)质子催化理论 O O O ‖ ‖ ‖

| | ∣ R R R O O ‖ ‖

| | R R O ‖

| R 催化剂 以前曾用H+ 作催化剂,但现在则大多使用MgCl2或ZnCl2等金属盐作为催化剂。因为交联反应在150℃以上才能发生,所以在浸轧法中,焙烘温度应在150℃以上。但在这么高的温度下,H+ 、H3 O+ 很难存在,因此这一理论并不能站住脚。 (2)Lewis催化理论 近代的观点认为金属盐在水溶液中可能产生如下式所示的水解反应生成质子,起催化作用。

‖ ‖ ‖

| | ∣ R R R O O ‖ ‖

| | R R 质子催化

这种水解的可能性因金属盐中键的共价性强弱而不同:共价性强的水解可能性大,反之便较小;在无水的情况下,金属盐类不易进行上述水解反应,所以就提出了Lewis酸催化理论。也就是说金属盐起着Lewis酸,即电子对接受体(金属离子M+)的催化作用。不同的金属盐的催化能力的大小不同,从阳离子来看,决定于金属离子的半径和金属盐中键的共价性,离子半径大的,在焙烘过程中M的活动能力差,催化效率低;键的共价性强的,水解的可能性大,质子催化的几率就大些,所以催化效率高。同一种金属盐,若阴离子不同,则催化效率基本上决定于阴离子所形成酸的强弱,如下所示:BF4-﹥NO3-﹥Cl-≈Br-≈I-﹥SO4- 四、2D树脂 1、2D树脂 在含甲醛的免烫整理剂中,应用最多的是N-羟甲基酰胺类树脂,其中最重要的是二羟甲基二羟基乙烯脲树脂(DMDHEU,简称2D树脂)。2D树脂整理效果好,合成工艺简单,使用方便,但存在织物强力损失严重和甲醛释放量大的缺点。 2D树脂具有四个羟基,可与纤维素反应生成网状交联,有较好的耐久抗皱效果。N-羟甲基化合物属N-半缩醛结构,其N-C键的键合强度比一般胺类中的N-C键弱,因此在水溶液中N-羟甲基化合物会发生一定程度的离解。二羟甲基二羟基乙烯脲与纤维素的反应主要发生在伯羟基上,而纤维的交联则是作用在纤维结构的高度无定形区。反应过程是交联剂与催化剂浸轧入织物纤维内,干燥后交联剂分子向纤维内扩散。当受到150℃-160℃温度的焙烘,纤维收缩,交联剂在膨化区产生缩聚与交联作用。当羟基被交联后,纤维素的交联度增加,塑性变形降低,故缩水率减小,弹性提高。从反应时间来看,交联剂是在焙烘时与纤维素分子反应形成交联,但温度不能过高,时间不能过短。否则因交联剂在纤维上的泳移会造成交联不均匀分布,使织物的断裂伸长降低。两者在交联中,-NH基的羟甲基反应是一种亲核取代反应,即亲核的氮原子上未键合电子对于甲醛中羰基上碳原子的反应。如果在-NH基邻近有吸电子基团,N原子上的电子云密度就会降低,甲醛和-NH基的亲和力就会变小,从而产生甲醛的释放。 2、2D树脂的制备 2D树脂可以由尿素与甲醛反应先得到二羟甲基腺,再在碱性条件下与乙醛作用而得到2D树脂;也可由尿素、乙二醛、甲醛混合在一起,首先在弱酸性条件下反应一定时间,然后在强酸性条件下反应,最后调整溶液至中性,得到2D。用这两种方法所得的产物,前者转化率很低,后者副产物较多。J.Y.Johnson用尿素与乙二醛在酸性条件下反应得到二羟基乙烯脲(DHEU),再与甲醛在碱性条件下反应,不论中间体DHEU是否提纯,均能得到高纯度的2D。反应过程如下:

3、2D树脂在纤维素织物整理上的应用 2D树脂在酸性催化剂的作用下,N-羟甲基的羟基和N-烷氧基甲基的烷氧基都可以被O-纤维素残基取代,产生脲甲基-[碳鎓-氧鎓]离子。该离子与纤维素羟基发生反应而交联,从而获得洗可穿性。但是由于甲醛释放量大,故又开发出了醚化2D树脂,以降低甲醛的释放量。2D树脂用甲醇部分醚化的产品甲醛含量低。甲醚化二羟甲基脲是二羟甲基脲树脂中的羟甲基被醚化,但反应性比2D降低。因为2D树脂的4、5位上均为羟基,容易发生换位反应,形成不稳定的中间体,转化为与纤维素交联的乙内酰脲,这种化合物结构的不对称性是引起交联键水解,使树脂稳定性发生变化,导致甲醛释放量增高的原因。若4、5位的羟基被烷氧基取代后,则可阻止转位反应的发生,提高交联键的稳定性。方法是用乙醇代替甲醇对2D进行醚化,生成较高醚化度的混合醚化2D,整理后的游离甲醛较低。醚化2D树脂将在下面的章节作具体的介绍。 第四节 无甲醛或微量甲醛免烫整理 加入WTO以后,我国的纺织行业获得了前所未有的发展机遇。通过对产品质量的改进,我国的纺织品和服装在国际市场的占有率得到了稳步的提高。但与此同时,我国的纺织行业也面临着巨大的挑战——欧美各国纷纷设置一些非关税壁垒,尤其是绿色壁垒,通过制定技术标准、颁布技术法规和指令、推行环保标签等手段,对纺织品服装中的一些有害物质进行限定,如德国的“危险品法”(Hazardous Substances Ordinace)、“食品及日用消费品法”(German food and Consumer Article Law)、奥地利的BGBL Nr.194/1990、日本的Law112等法规;欧盟的Eco-label、Oko-Tex Standard100、荷兰的Milieukeur、北欧国家的White Swan等标准和标志都对纺织品中某些有害物质进行了监控或限量要求。 纺织品上的甲醛含量是纺织品安全卫生指标之一。然而,免烫纺织品与甲醛又有很大的关系,现已逐渐引起厂家、商家和消费者的重视,尤其是出口纺织品,对甲醛含量的要求更加明确。 甲醛是一种无色的刺激性气体,易溶于水、醇和醚,其40%水溶液称为“福尔马林”。据大量文献记载,甲醛对人体健康的影响主要表现在嗅觉异常、免疫功能异常等方面。当空气中的甲醛浓度达0.06mg/m3-0.07 mg/m3时,儿童会发生气喘;达到0.1mg/m3时就会产生异味和不适感;浓度再高,可刺激眼睛流泪,咽喉疼痛,引起恶心、呕吐、咳嗽、胸闷和肺气肿。长期接触低剂量甲醛,可引起慢性呼吸道疾病,女性月经紊乱、新生儿体质下降,染色体异常,甚至引起鼻咽癌等许多疾病。甲醛对人们的身体健康有着极大的损害,因此常被人们称为游离“杀手”。 事实上,免烫服装上的甲醛问题已经影响到了免烫服装市场。调查表明,已经发现有相当一批消费者不愿意再购买免烫服装,而其原因之一就是由于穿含甲醛免烫的服装会引起过敏。因此,由于甲醛给人们带来的种种危害,开发无甲醛整理剂来取代传统的有害整理剂,已成为必然的发展趋势。 为了控制纺织品游离甲醛的含量,首先要了解纺织品中甲醛的来源。甲醛主要是由于织物整理中应用了整理助剂而携入的,其来源大致分为以下几种: l 产品中未反应的游离甲醛——由于羟甲基化或缩醛等反应,产品中存在游离甲醛是无法避免的。 l 与织物交联后,未反应的羟甲基在贮存或使用过程中可以不断游离出甲醛。 l 交联形成的缩醛键等在遇潮湿空气特别在酸、碱条件下水解而重新生成甲醛。 各类N-羟甲基树脂防皱效果良好,价格便宜,用量很大。尤其是2D树脂,是迄今性能最为优良的一类树脂整理剂。但是在织物整理、服装制作、仓库贮存和穿着过程中都会释放出甲醛。 由于生成的N-羟甲基酰胺属于N-半缩醛结构,在水溶液中会发生分解,因此酰胺与甲醛的加成反应是一个可逆反应: ∣O O ‖ ‖

∣ ∣ R R 为了与甲醛保持平衡关系,在最后的织品中通常都保留一定量的游离甲醛,以DMDHEU最少,MF次之,TMM及HMM最多。HMM的合成过程中,甲醛与三聚氰胺的摩尔比高达8:1。这种N-羟甲基酰胺的半缩醛键,特别是在高温高湿的状态下,容易水解,使甲醛有再释放的倾向。N-羟甲基之所以容易释放甲醛,是因为C-N键的键能较低所致,为304.7kJ/g键,而C-O键和C-C键的键能分别为357.9kJ/g键和345.8kJ/g键。 目前控制甲醛释放量的主要方法是使用甲醛捕集剂或将N-羟甲基酰胺类整理剂醚化或改性。而无论甲醛的释放量怎样控制,还是或多或少的有甲醛释放出来,因而人们就对无甲醛防皱整理剂进行了研究与开发。除了下面即将介绍的前两种为低甲醛免烫整理剂外,目前开发的新型无甲醛防皱整理剂有双甲基二羟基乙烯脲树脂(DMeDHEU)、乙二醛、丙三醛、双羟乙基砜、壳聚糖、环氧树脂类、多元羧酸及水溶性聚氨酯等等。应用最广泛的为多元羧酸防皱整理剂。 一、低甲醛防皱整理剂 (一)甲醛捕集剂 利用甲醛接受体来降低甲醛量早就有过相关报导,通常把这类物质称为甲醛捕集剂。所谓甲醛捕集剂即为选取某种极易与甲醛反应的物质,这种物质可以起到收集多余甲醛的目的。其中一类为带有=N-H基团的化合物,因为该基团可以与甲醛反应而起到清除作用,其中以不含羰基的化合物较之含羰基的更为有效(前者在1%浓度就可达到后者3~4%才能达到的清除效果)。但有些化合物因溶解度小(如苯并三唑)或可能引起色变(如吲哚)而难以应用。这类化合物中较有应用价值的是碳酰肼。 作为一个有效的甲醛捕集剂必须是水溶性的,能渗透到纤维内部进行反应。另外捕集剂在焙烘条件下必须是不挥发的,且捕集剂必须是非碱性的,不会钝化催化剂,也不能使织物pH值降低,以免交联树脂水解释放甲醛。 碳酰肼(H2N-NHCONH-NH2),商品名为捕醛剂CH、FINETEX FC、CU-72。它是由碳酸乙酯与水合肼反应而成。反应如下: O O ‖ ‖ H5C2O-C-OC2H5 + 2H2N·NH2·H2O→H2NHN-C-NHNH2+2H2O 碳酸肼与甲醛形成加成物,是不可逆的,反应如下: O O O ‖ H ‖ - H2O ‖ H2NHN-C-NHNH2 + HCHO—HC-NHNH-C-NHNH2——→H2C = N·HN-C-NHNH2

生成的是希夫碱(Schiff Base),因亚甲基键而发生缩聚反应,形成聚合物,结构式如下: O ‖

此种物质只能在整理时临时施加到树脂整理的工作液中,现配现用,稳定性可在8小时一以内,在此时限内,碳酰肼的效果随时间的增长而降低。使用结果参考下表:

表2.碳酰肼在2D树脂中降低甲醛含量

但是在甲醚化DMDHEU原液中加入碳酰肼后,能够长时间保持稳定多元醇醚化2D树脂初缩体内加入一定量的碳酰肼,其释放的甲醛量很低。 除了碳酰肼外,另一类可降低甲醛的化合物具有活性亚甲基,代表性的是1,3-丙酮二羧酸二甲酯。 (二)DMDHEU醚化改性物 通过醚化反应制得低甲醛树脂整理剂是一个重要的改性方法。常用的醚化2D树脂是用2D树脂与低碳醇反应,使N-羟甲基烷基化形成N-烷氧甲基,可以提高-N-C-键的稳定性,这时未反应的游离甲醛也可与醇反应生成缩醛或半缩醛,从而降低甲醛的游离和释放量。一般常用的醇如甲醇、乙醇、乙二醇、聚乙二醇等。主要的有DMDHEU的甲醚化、乙醚化和多元醇醚化改性,用醇将DMDHEU的羟甲基和4,5羟基醚化。用醚化的2D树脂对纺织品进行防皱整理,甲醛释放量可减少到100mg/kg(100ppm)以下。例如六羟甲基三聚氰胺树脂的游离甲醛>1%,整理后织物上游离甲醛量达660mg/kg;经过醚化后,游离甲醛量小于0.6%,织物上游离甲醛量为225mg/kg。 醚化2D树脂的分子结构通式如下: O ‖

R—O—CH2 —N N—CH2—O—R ∣ ∣

∣ ∣ OR OR 另一种方法是用多元醇和甲醛缩合,再烷基化生成R’O-[RCH2O]n R2 ,由于此反应不可逆,故游离甲醛低,只有2D树脂的10%,称为FP树脂。另外一种途径是在2D工作液中加入1%-3%的多元醇,或用2D树脂加硝基烷醇,都可使2D改性而降低游离甲醛的释放量,称为PS树脂。PS和FP分子式同为R’O-[RCH2O]n R2,式中FP的R’代表低碳烷基,而PS的R’是高碳烷基和聚氧乙烯基;R2是环氧基。经测定由PS整理的织物的游离甲醛量在30mg/kg以下。 目前已有的商品如北京洁尔爽高科技有限公司的M2D,BASF公司的系列产品Fixapretcoc(甲醚化DMDHEU)、COF、CL、CNF、CNR等,住友公司的Sumitex Resin系列产品Ex-309、NS-19、NS-11,Ciba-Geigy公司的Knittex FPM、FRCTConc.,及美国Sun Chem公司的Ppermafresh UFL(多元醇醚化)等。以上产品均可获得优良的免烫性能,整理织物上甲醛释放量低,耐氯牢度好。 DMDHEU醚化改性物的合成方法有两种,即两步法和一步法工艺。两步法合成是将环乙烯脲(DMEU)的羟基醚化后,再经羟甲基化,然后将羟甲基进行醚化,使DMDHEU的四个羟基全部都进行醚化。 O O O ‖ ‖ ‖

HO OH RO OR RO OR O ‖

RO OR 一步法改性工艺是将DMDHEU醚化,由于N-羟甲基的羟基活性大于环上4,5位羟基,因此N-羟甲基首先进行醚化,4,5位羟基不一定全部进行醚化。 经过改性后的DMDHEU所整理的织物,游离甲醛明显降低,特别是DMDHEU进行全部醚化改性后效果更明显。实验结果如下表所示: 表3. DMDHEU醚化改性后整理织物的性能

由上表可看出,经醚化后的DMDHEU树脂整理的纺织品,甲醛释放量明显减少,尤其是全部醚化的DMDHEU。但防皱性能略有降低。 甲醚化的2D树脂可进一步降低甲醛释放量。以氯化镁做催化剂在170-200℃高温下焙烘180s,可获得耐压烫4级,游离甲醛200-400µg/g。而用氯化镁与柠檬酸混合催化150℃,20s焙烘也可达耐压烫4级。同样的树脂,相同的整理工艺条件,粘胶纤维织物的免烫指标要低一些(3级-4级),而强力损失不明显,但甲醛释放量与棉布相同。 需要注意的是: l 以上这些醚化改性树脂整理剂都有配套的催化剂。 l 一般随着树脂用量的增加,抗皱性能逐渐增强,弹性回复角逐渐增大,但织物强力却随之降低。织物经免烫整理后,纤维分子链之间由于化学键的存在,使其增加了脆性,这就导致了整体的强力下降。强力对织物服用性能的影响较大,强力下降过大,将使织物失去服用性,因此在对织物进行免烫整理过程中加入一定量的纤维保护剂,使得织物在经过一系列的处理之后强力仍然能够保持在一定的范围之内,符合国家的标准。 l 随着整理剂用量的增加,织物上存在过多的交联树脂,影响织物的手感。在免烫整理液中加入柔软剂不但可改善织物手感,而且还可以提高织物的撕破强力。 以北京洁尔爽高科技有限公司的超低甲醛免烫整理剂M2D为例介绍其使用工艺。此种整理剂不仅释放甲醛量非常小,而且较传统2D树脂强度减低得少。 1、焙烘工艺 此工艺操作简单,生产效率高,可得到平挺的外观和免烫效果,但制成衣服后熨烫无永久性的褶裥和折缝。 处方:树脂M2D 80~150g/L 柔软剂S960 20~25 g/L 催化剂 35~55 g/L 渗透剂 0.5~1 g/L 纤维保护剂 40~50 g/L 工艺:织物→二浸二轧上树脂(轧余率70%-80%)→烘干(100 ℃左右,保湿率6%-8%)→焙烘(150~160℃,1.5-3min)→制衣→熨烫 2、后焙烘工艺 处方:树脂M2D 80~150g/L 柔软剂S960 20~25 g/L 催化剂 35~55 g/L 渗透剂 1 g/L 纤维保护剂 30~40 g/L 工艺:织物→二浸二轧上树脂(轧余率70%~80%)→烘干(100℃左右→制衣→蒸汽熨斗烫平→焙烘(140~150℃,8~12min) 二、无甲醛免烫整理剂 使用甲醛捕集剂或将羟甲基用低级醇醚化并不能根除甲醛的危害。只能减少甲醛的释放量。由于低甲醛免烫整理剂在生产或使用过程中的微小偏差都可能使最终产品的甲醛含量超标,造成索赔问题,因此目前纺织品生产商和贸易商都倾向于使用无甲醛免烫整理剂。而要彻底根除甲醛问题则必须使用不用甲醛生产的产品(包括不用由甲醛反应生成的原料生产的产品)。 国内外近年来对无甲醛整理剂研究很多,如环氧树脂、双羟乙基砜等和最近研究开发的多元羧酸无甲醛整理剂。多元羧酸用于棉织物的防皱整理可追溯至60年代初期,但直到90年代初Welch等人研究出用磷酸盐作为多元羧酸和纤维素分子酯化反应的催化剂,才使得多元羧酸作为无甲醛防皱免烫整理剂取得了突破性的发展。在众多的多元羧酸整理剂的研究中,人们的注意力主要集中在以丁烷四羧酸(BTCA)、柠檬酸(CA)和马来酸(MA)为代表的小分子多元羧酸上,其中以BTCA的整理效果最好。但BTCA的价格相对比较昂贵。目前,聚合多元羧酸如聚马来酸酐(PMA)、柠檬酸等也被用来做防皱免烫整理。 (一)乙二醛 乙二醛又名双甲醛、草醛,它是一种简便易得的非甲醛试剂,其用途广泛。乙二醛系列树脂耐水解性优良,其分子结构式为: O O ‖ ‖ H—C —C—H 乙二醛是一种双醛交联剂,它可以与纤维中的羟基反应,在纤维分子链之间形成半缩醛式交联,从而增加了织物的抗皱性。国外从80年代初开始研究乙二醛在免烫整理中的应用。由于乙二醛在合成和价格上的优势,将会使它在耐久轧烫整理上发挥重要的作用。 1、乙二醛在水中的状态 乙二醛分子很容易与金属离子形成五元螯合物,它在水中主要以螯合单体(1),二水解单体(2),二水解二聚体(3)、(4)和二水解三聚体(5)的形式存在。(见图4)

图4. 乙二醛在水中存在的形式 2、乙二醛与纤维的反应 乙二醛与纤维素的反应机理为亲核反应。它特殊的螯合状态使得反应比较复杂。当没有其他共反应剂时,可以认为在预烘时,首先形成半缩醛或缩醛化合物:

高温焙烘时,乙二醛与纤维素能充分反应,形成二缩醛化合物:

但也有人认为在预烘时产生如下反应:

当添加共反应剂(如乙二醇)并在较高浓度下处理时,发生如下反应:

用于丝绸整理时,乙二醛主要与丝肽中的羟基和胺基反应,形成半缩醛、缩醛、半缩氨、缩氨。 3、乙二醛整理工艺 为了达到不同目标性能,可采用不同的工艺方法整理织物。 (1)浸轧—预烘—焙烘工艺 这是使用最为广泛的工艺方法,一般轧余率为70%-80%,也有高达108%-110%;预烘在85℃左右烘干,110-120℃焙烘2min,再热水(50℃)洗涤30min,最后在85℃下烘干。 (2)乙二醛—D工艺 根据不同的催化系统,乙二醛—D工艺有以下几种不同方法: l 醋酸催化的轧堆法; l 氯化镁催化的轧堆法; l 醋酸催化的浸渍法; l 硫酸铝催化的浸渍法。 采用轧余率为75%-80%,织物浸轧后打卷,用聚乙烯薄膜包覆,防止浸轧后织物上的乙二醛挥发,堆置时间从0.25小时到24小时不等,然后用水冲洗织物1小时,晾干。织物浸渍时间从0.25小时到24小时不等,而后用水冲洗织物1小时,晾干。 4、催化剂 乙二醛整理剂中,催化剂的选用非常重要。很多用于DP整理的金属盐作为Lewis酸催化剂,同样也可以用来催化乙二醛的交联反应;此外,还有布朗斯特-洛里酸和少数特殊催化剂。催化剂的用量一般为1%-2%(重量或体积)。常用的催化剂列举如下: Al2(SO4)3•16H2O、AlCl3•6H2O、Al2(OH)5Cl、Al(H2PO4)3、ZnSO4•7H2O、Zn(NO3)2•6H2O、ZnCl2、MgCl2•6H2O、MgCl2•6H2O-HOCH2CO2H、MgCl2•6H2O-柠檬酸、H3PO4、H2SO4、NaHSO4、Al2(SO4)3-NaHSO4、Al(SO4)3-H3BO3等。 在上述催化剂中,H2SO4的活性最强,但它会造成织物深度泛黄和严重的强力损伤;铝盐的催化活性比锌盐、镁盐和H3PO4强。MgCl2与少量乙二醛或酒石酸混合,在125℃时仅仅是中等活性催化剂,被称作热型催化剂,若用于甲醛、N-羟甲基整理剂时,在此温度会表现出很高的活性。当温度达到135℃时,能特别有效地催化乙二醛,但会引起织物泛黄。一般水性路易斯酸金属盐都是很强的催化剂,虽然NaHSO4只是中等活性催化剂,但若与Al2(SO4)3混合使用,则可以提高Al2(SO4)3的活性,更能减少织物的泛黄。 通过加入强碱弱酸盐缓冲剂来研究金属盐的催化活性,结果表明,金属铝的催化活性不仅仅源于离解的氢离子,金属离子也直接参与催化反应。 5、助催化剂 研究表明,α—羟基酸是很好的助催化剂。研究人员对酒石酸、羟基醋酸、柠檬酸、苹果酸、琥珀酸、环戊烷羧酸、磷酸等助催化剂进行研究,用量一般在0.5%-0.6%(重量或体积)。在助催化活性剂存在下,能有效地提高弹性回复角,但会造成织物的泛黄和强力的大幅度下降。相对来说,酒石酸和柠檬酸是最为有效而负作用较小的助催化剂。对于丝绸而言,α—羟基酸并不能提高弹性回复角,但能增加织物的白度。由于织物中存在少量残留的碱(0.10%-0.15%),它和碱金属离子一样都会形成钠、钾明矾,从而影响催化剂的正常功能。因此,要提前用少量的酸中和残留的碱。醋酸可以提高白度,无机酸、硫酸则可以直接加到处理液中。由于硫酸使丝绸纤维溶胀,从而能获得均匀、理想的交联效果,既能提高弹性回复角,又能保留较高的强力和丝绸白度。X衍射显示β- 晶体的取向没有改变,反应主要发生在无定型区。 6、缓冲剂 由于催化剂的酸性对纤维素的破坏极大,加入缓冲剂可以降低催化剂的有效酸性,但又不会破坏它的活性。例如,用柠檬酸铝、酒石酸铝作为缓冲剂,织物整理后能保持很高的弹性回复、DP等级及保留强力。 7、共反应剂 未反应的醛基会造成织物的色泽问题。加入二元醇与醛基反应形成缩醛,能防止氧化和醛催化的泛黄反应。此外,加入二元醇还能提高DP等级和织物的强力保留。常用的共反应剂是乙二醇、二甘醇、三甘醇、1,3-丙二醇、4-丁二醇。二甘醇比乙二醇能够获得更高的DP等级。 8、柔软剂 柔软剂能增加织物的弹性回复角、DP等级和织物的增重。柔软剂主要包括两大类:有机硅和聚乙烯。反应性有机硅的综合效果是最好的,但它仍会造成织物的润湿性能下降。为了克服这一缺点,可以混合使用脂肪酯类的柔软剂。非反应性有机硅仅仅稍微提高DP等级,而聚氧乙烯则会严重影响乙二醛的反应效果,从而降低DP等级。 由于反应性有机硅能通过硅醇基团与乙二醛反应,在织物表面上形成接枝交联的弹性薄膜,这就大大提高了织物的强力保留。 9、反应温度 常用的焙烘温度为115-125℃,交联条件比较温和。但由于反应中的各种添加剂的不同,也可以采用不同的焙烘条件。如低温焙烘(110-120℃),中温焙烘(145-160℃)和高温焙烘(170℃)。 反应温度过高会引起纤维大幅度的降低,从而导致织物强力下降。因此,高温反应则要求时间相对缩短。乙二醛的最大缺陷是保留强力低。采用高温短时间焙烘,可以获得较高的保留强力(62%-64%)。 10、浓度的影响 低浓度乙二醛整理剂一般会造成很大的强力损失,而当乙二醛浓度提高到10%-15%时,撕破强力将大幅度提高。这可能是因为在交联反应中可以消耗更多的酸性催化剂,从而使纤维素分子链的降解较少,也可能由于乙二醛在表面聚合,成为改善织物强力的一个附加因素。 11、乙二醛反应型树脂在真丝织物抗皱上的应用 乙二醛曾用于纤维素纤维的抗皱整理,它与纤维中的羟基反应,在纤维分子链之间形成半缩醛式交联,从而增加了织物抗皱性。研究人员对乙二醛用于真丝绸的抗皱整理进行了探索性试验,结果表明乙二醛对真丝绸具有抗皱作用。 丝纤维分子中含有羟基(丝氨酸、酪氨酸)、氨基(赖氨酸、精氨酸)等反应基团,可与乙二醛发生如式(1)和式(2)的反应,在分子链之间形成半缩醛式或氨醇式结构的交联,减少了分子之间的滑移,在宏观上表现为抗皱性增强。 乙二醛与丝氨酸和酪氨酸的反应:

乙二醛与赖氨酸和精氨酸的反应:

乙二醛反应性树脂的浓度在10%以上,这在树脂整理中属于用量较大的情况,这与丝纤维中反应基团的数量有关。交联一般发生在非晶区,丝素非晶区中丝氨酸和酪氨酸的含量为24.69%,精氨酸和赖氨酸的含量仅为1.9%,即丝素非晶区中可供反应的基团数量较少。因此,要达到明显的抗皱效果,必须要增加乙二醛的用量。 经乙二醛反应型树脂整理的丝织物,外观色泽无发黄现象,手感比整理前变得挺爽,但无发硬感,整理品的拉伸强力、撕破强力和耐磨性未出现明显劣化。 耐磨性的数值表明:整理后单根丝线的耐磨性比整理前有所提高,而织物整体耐磨性则有所下降。这是由于抗皱整理后,乙二醛的交联作用和树脂的沉积作用使单丝结构变得紧密,虽然单丝的耐磨性增强,但整理后丝线之间的相互作用增强,变形能力下降,织物通过形变以缓冲外力磨损的能力下降,因而织物整体耐磨性降低。 乙二醛由于自身的合成和价格优势,可能成为很有前途的无甲醛免烫整理剂。现阶段,对于乙二醛的研究仍处于探索阶段,但对棉织物的研究应用已经比较成功。为了提高整理效果,有人将乙二醛与其他整理剂一起使用,如接枝淀粉(MAA)、BTCA等。但对于丝织物还存在许多不足,如弹性回复角等。有鉴于此,有必要对乙二醛以及添加剂影响因素做更为深刻的机理研究,以求获得更为完善的工艺和免烫整理效果。 (二)戊二醛 戊二醛也是一种双醛交联剂。早在20世纪60-70年代,美国就进行戊二醛抗皱性能的研究。研究表明,戊二醛抗皱整理织物的抗皱性、弹性、耐磨性和耐氯损牢度好、手感丰满。 1、织物整理 织物于室温下浸轧含有整理剂和催化剂的溶液,二浸二轧,轧余率100±2%,80℃预烘3分钟,最后于160℃焙烘3min。 2、反应机理 Earl B.Whipple给出了戊二醛在水溶液中的水解方程式:

戊二醛溶液中含有相等数量的半水合物、二水合物和环状半缩醛。一个戊二醛分子有两个醛基,可以和纤维素大分子上的羟基形成半缩醛和缩醛,从而提高织物的回复性能。

3、不同催化剂浓度的影响 MgCl2作为戊二醛与棉纤维交联反应的催化剂,其浓度对整理织物的效果有较大的影响。在0.25-2%范围内,随催化剂浓度的提高,DP等级和折皱回复角呈增加趋势,而强力呈降低趋势,同时,织物白度也随之降低。这说明在选定的整理剂浓度下,催化剂用量多,则催化效率高,整理剂固着率高。综合考虑折皱回复性及强力损失,MgCl2的用量约为0.75%时性能较佳。 4、混合催化剂浓度的影响 用酒石酸代替部分MgCl2,改变不同混合比。在使用混合催化剂时,催化效率发生变化。随着酒石酸用量的增加,在0.025-0.063%范围内,折皱回复性反而降低;继续增加酒石酸用量,折皱回复性提高,但织物的强力也随之降低。可以推断,整理液的pH值在3.0-4.0的范围内不利于戊二醛和纤维素的交联反应。 5、不同种类混合催化剂的作用比较 选择柠檬酸和酒石酸与MgCl2混合作为催化剂,比较它们的催化作用。柠檬酸的酸性比酒石酸强,因此整理液pH值要低,两种活化剂得到的折皱回复性差不多,但DP等级均不如单独使用MgCl2的效果,且织物强力损失加大,因此,单独使用MgCl2作为催化剂的效果比较理想。 6、不同pH值的影响 用Na2HPO4和NaH2PO4调节整理液的pH值在3-6的范围内。整理液的pH值对整理剂与纤维的交联反应有影响,在pH值=4-4.5的范围内,交联效率较高,且织物各项性能比较均衡。 实验表明,戊二醛作为免烫整理剂是可行的,免烫性能良好,物理机械性能基本可以达到服用要求。但是戊二醛含有刺激性,整理后的织物泛黄严重,价格也较高。因此需要对其进行改性研究,研制可大大减少环境污染、降低成本、改善白度的改性戊二醛。 (三)β-双羟乙基砜(树脂名BHES-50) 上世纪60年代开发的β-双羟乙基砜抗皱整理剂,整理后织物的耐洗性优于2D树脂。整理方法是将BHES-50和碱性催化剂浸轧→干燥→焙烘(160℃,2~3min)→皂洗。可赋予织物与2D整理相似的耐久形态稳定性,且可同时提高干、湿回复角,整理后手感较好。但由于应用了碱性催化剂,经高温焙烘后织物易泛黄,若经复漂处理,则工艺繁琐,强力损失也较大,仍需进一步改进。还有人提出,在整理液中添加硼氢化钠来抑制泛黄,但由于成本太高而无法实现工业化。 (四)二甲基二羟基乙烯脲树脂(DMeDHEU) 二甲基二羟基乙烯脲是乙二醛与N,N’-二甲基脲的缩合物。这是一种最先出现的无甲醛树脂整理剂,国外商品有BASF公司的Fixapret NF;Ciba公司的Knittex FF;日本住友公司的Sumitex Resin NF-113SPE;Sun Chem公司的Permafresh ZF;大日本油墨公司德Beckamine NFS等。 这类树脂整理剂是先由异氰酸甲酯与甲胺合成二甲基脲,再和乙二醛反应制得。它主要是通过4,5位上的羟基与纤维素羟基反应,该反应的活化能为92.84kJ/mol,要高于常用的羟甲基交联剂,但反应速率较慢。

与2D树脂相比,由于采用N,N’-二甲基脲代替了尿素,不必再使用甲醛而无释放甲醛问题,但也因此只有两个羟基可用来交联,所以性能较差,不仅需要高效催化剂,而且用量大,加工价格也较昂贵。催化剂可用ZnCl2、ZnSO4,如用Zn(NO3)2或Zn(BF4)2作为催化剂,效率较高,可降低焙烘温度,折皱回复角也可提高。单独使用DMeDHEU的折皱回复性不如DMDHEU,但如果用DMeDHEU 10%,添加4%的混合有机硅树脂(羟基二甲基聚硅氧烷+甲基含氢聚硅氧烷),防折皱性能可与DMDHEU相当。整理后织物白度下降,整理时还会产生气味,与有机硅或丙烯酸树脂共用可改进效果。 (五)环氧类树脂整理剂 多元醇或多元胺经环氧氯丙烷处理,可在缩合反应的同时引入活性环氧基。环氧化物整理剂是最重要的、也是最早出现的非甲醛性整理剂之一,早在上世纪50年代中后期,抗皱棉织物在市场上大量涌现时,便同时出现环氧化物整理剂。Schroeder和Condo在1956年美国全国棉花理事会化学整理会议上已报告了使用水溶性二缩水甘油醚作为棉织物的抗皱剂,随后取得了专利权。此后陆续有人研究和使用各种各样的环氧化物用于棉织物防皱。环氧树脂整理对棉织物的抗皱效果不如2D树脂,但整理后织物耐水解稳定性和防缩性较好,湿抗皱性突出;在整理后对各种洗涤都是稳定的;不会保留氯,没有氯损问题;不会有游离甲醛和氨臭。其缺点是手感不佳、稳定性较差、价格高,尚需进一步研究改进。 环氧化物整理剂的结构可用一般式表示如下: CH2 - CH - G / (1) O

O O H ‖∣

/ R1 O 抗皱剂的抗皱效果和交联有关,而和化学本质无关。(1)式中G越小,环氧值越大,分子量越小,抗皱效率应当越高,即单位重量抗皱剂产生的抗皱效果越大,因此丁二烯双环氧化物(BDO)应是高效抗皱剂。用BDO处理,1-2%增重率则可显著改善棉织物的抗皱性质。例如用11.91wt%BDO和1.35wt%Zn(BF4)2的甲醇溶液浸轧棉织物,在125℃焙烘10min,增重率2.2%;湿回复角为254°,干回复角为291°。但BDO制备困难,单体成本高,又由于BDO易挥发(沸点138℃),浸轧后干燥时大量散逸出来,有毒,且使整理成本更高,因此难于付诸在生产中应用。 为了克服BDO的缺点,Mcreivey等人试用BDO的母体2,3-二氯丁二醇(1,4)和1,4-二氯丁二醇(2,3)代替BDO作为棉织物的抗皱整理剂,因为二氯代醇比BDO便宜得多,而且挥发性和毒性又小。研究人员设想使二卤代醇在棉织物上脱卤化氢闭环,又就地开环和纤维素分子交联,从而获得抗皱性质。首先用二卤代醇的水溶液浸轧织物,在105℃烘干,然后用NaOH无水乙醇溶液浸轧,在25℃慢焙烘17-24小时,或在110℃焙烘6min;或用饱和NaCl的Na4SiO4浓溶液浸轧,在120℃焙烘5min。经这样处理的棉织物抗皱性质得到改善,干、湿回复角在220-250°左右。 研究人员曾用不同浓度的NaOH稀溶液(4-8%)在25℃浸轧棉织物,轧余率为100%,然后和表氯醇在25℃反应24小时或在80℃反应0.5小时,织物增重率为1.4-7.5%,湿回复角可达260-315°,干回复角没有变化。他们认为在这种情况下表氯醇用作单环氧化物。有专利报导,棉织物在拉伸态(拉伸率1%)用23%NaOH浸渍0.5小时,然后在室温下在表氯醇中浸渍2小时,不但可获得抗皱性质,而且可改善染色性能。当棉织物用饱和了NaCl的NaOH溶液预处理,然后和表氯醇反应时,可同时提高干、湿回复角,例如棉织物在25℃用饱和NaCl的8%NaOH水溶液预处理,然后在85℃和表氯醇反应10min,增重率为5.7%,干、湿回复角分别为255°和262°,如果在155℃进行热处理,干、湿回复角还可进一步提高。当棉织物用Na3PO4•12H2O、NaSiO4或Na2SiO3浓溶液预处理,然后在80℃和表氯醇反应0.5小时,也可以同时提高干、湿回复角(干回复角250°左右,湿回复角250°以上),并且织物具有鲜艳的色泽和光泽。研究人员认为,在大量NaCl、Na3PO4、NaSiO4或Na2SiO3存在下,表氯醇用作双官能团化合物交联纤维,因而赋予棉织物干、湿抗皱性质。 1,3-二氯丙醇(1)(DCP)是表氯醇的母体,在碱性条件下也可以看成双环氧化物。V.B.Chipalratti等人曾用DCP和DCP的乙酰、丙酰、丁酰酯处理府绸和窗帘布,研究取代酰基对交联反应的活性、回复角和织物其他性质的影响。DCP和纤维素的反应如下:

∣ / OH O

/ ∣ O OH

∣ / OH O

/ ∣ O O DPC也可以不经过环化步骤而直接通过端基氯和纤维素反应:

∣ ∣ OH OH

∣ ∣ OH OH 对于DCP,通过环化和纤维素进行交联反应是主要的,对于DCP的酯,只能通过端基氯直接和纤维素进行交联: Cell-OCH2CHCH2O-Cell ∣ O ∣ C=O R=-CH3 、-CH2 CH3 、-CH2 CH2 CH3 ∣ R DCP比它的酯反应活性大,而且随着取代酰基的增大,反应活性减少,对改善湿回复角和湿增量有不利影响,但对减少强度损失有利。 缩水甘油是单环氧化物,不能使天然纤维素交联获得抗皱性质,但可使改性棉花,例如羧甲基棉花、乙二基胺基乙基棉花或胺基化棉花交联获得抗皱效果。有文章和专利报导,在减压下用缩水甘油气相整理改性棉花可同时改善干、湿回复角。 乙烯环已烯二环氧化物(VHCD)是最早使用的环氧化物整理剂之一,商品名为UCET Textile Finish 11-74,用Zn(BF4)2为催化剂可改善棉织物的干、湿回复角,但VHCD极易水解,使用时必须同时使用稳定剂。 烯丙基缩水甘油醚(AGE)是单环氧化物,不能交联纤维获得抗皱,但AGE的初缩体(AGEP)和聚烯丙基缩水甘油醚(PAGE)是多环氧化物,在Zn(BF4)2存在下能交联纤维,赋予干湿抗皱性质。用PAGE整理和用1,4-丁二醇二缩水甘油醚(RD-2)整理的织物比较,湿回复角相当,干回复角前者不及后者,但用PAGE整理的织物干、湿回复角优于用RD-2整理的织物,通过调节AGE的聚合度,可以调节干、湿回复角,而且斑点分析和红外光谱表明,用AGEP或PAGE整理的织物上存在不饱和度,亦即存在反应中心,可以通过接枝进一步对织物进行改性。 多元醇多缩水甘油醚是最早使用且至今仍广泛应用的一类环氧化物整理剂,其中有些已商品化生产。这一类环氧化物整理剂的结构可用一般式表示如下: CH2CHCH2OROCH2CHCH2 / / (8) O O 式中R=O、-CH2CH2-、-CH2CH2O[-CH2CH2O-]nCH2CH2-CH2CH2CH2-、 ∣ OH -CH2CH-、-CH2CH2CH2CH2- 等。 ∣ CH3 其中,甘油二缩水甘油醚和1,4-丁二醇二缩水甘油醚已经商业化生产,商品名分别为Eponite100和Araldite RD-2。从上世纪50年代中期至今,不断有应用这一类环氧化物进行纺织品抗皱防缩整理的报导。 R.R.Benento等人曾用E-100和UD-2为交联剂,以Zn(BF4)2为催化剂,水或甲醇为介质,整理棉印花布,研究焙烘方式以及环氧化物:Zn(BF4)2:AGU(脱水葡萄糖单元)克分子比对织物抗皱性质和强度性质的影响,发现用紫外线焙烘不但可获得高度的干、湿抗皱性,而且干回复角大于湿回复角;85-110℃低温焙烘也可获得高度干、湿抗皱性,而且强度损失小。 D.M.Soignet等人曾研究过环氧化物的种类、焙烘温度、溶剂以及棉花的含量对棉和棉—聚酯织物抗皱性质和强度性质的影响,发现50:50的棉—聚酯织物,以E-100或UD-2为整理剂,水或甲醇溶剂,低温焙烘,整理效果最好,干、湿回复角可达300º左右,断裂强度和耐曲磨度超过100%棉织物。 本官达也曾用这类多元醇双环氧化物在酸性和碱性条件下整理棉织物,进行“洗可穿”研究。他使用的双环氧化物有二缩水甘油醚(DGE)、乙二醇二缩水甘油醚(PEGDG)、RP-2;使用的催化剂有Mg(BF4)2、Zn(BF4)2、Mg(ClO4)2、Al2(SO4)3。各种催化剂的抗皱效果如下:Mg(BF4)2 〉Zn(BF4)2 〉Mg(ClO4)2 〉Al2(SO4)3。各种环氧化物的抗皱效果如下:DGE > E-100 > PEGDG > EGDG > RD-2 > DEGDG。他认为,DGE、E-100和PEGDG是水溶性环氧化物,可以渗透到纤维内部进行交联反应,而EGDG RD-2和DEGDG是疏水性环氧化物,难于渗透到纤维内部进行交联,因此前者的抗皱效果比后者高。同时,无论水溶性或疏水性环氧化物,难于渗透到纤维内部进行交联,因此前者的抗皱效果比后者高。另外,无论水溶性或疏水性环氧化物,环氧基间碳原子数少的环氧化物比环氧基间碳原子数多的环氧化物抗皱效果高,说明分子量小的双环氧化物抗皱效率高,单位重量的环氧化物产生的效果大。他还研究了各种酸催化剂的浓度、热处理温度和反应率及回复角的关系。在上述各种酸催化剂存在下,用上述各种环氧化物整理棉织物,处理时间越长,催化剂浓度越大,热处理温度越高,反应速率越大。在100℃以下低温处理时,低的反应率则可获得高的干、湿回复角,湿回复角大于干回复角;在100℃以上高温处理时,高的反应率达到高的干、湿回复角,干湿回复角的差距减少。 多元醇双环氧化物的母体也可以作为棉织物的抗皱整理剂,例如有用1,3-二(2-羟基3-氯丙氧基)2-羟基丙烷、1,2-二(2-羟基3-氯丙氧基)乙烷和1,2-二(2-羟基3-氯丙氧基)1-甲基乙烷作为棉织物抗皱整理剂的报导。 (六)水溶性聚氨酯(WPU) 国外在上世纪60年代开始用聚氨酯树脂对纺织品进行抗皱整理,采用的聚氨酯树脂基本都是溶剂型及乳液型,存在不易乳化、稳定性差和有毒性等缺点。上世纪70年代,逐步应用水溶性聚氨酯树脂,化学稳定性好、污染小、使用方便,能以任何比例与水混合,具有较好的成膜性和弹性。作为抗皱整理剂能够明显提高织物的回弹性、耐磨性和织物强度,而且手感滑爽丰厚。 但聚氨酯树脂整理的织物耐久压烫效果差,而且耐高温(>180℃)稳定性差,易产生泛黄现象,通用的芳香族聚氨酯尤为严重,因此不宜对漂白织物进行加工。此外,它的制备比较复杂,因此并未得到广泛应用。 (七)反应性有机硅 带有反应性基团(如硅醇基、乙烯基、环氧基、氨基等)的有机硅不仅可赋予织物抗皱性,而且可改善手感和透气性,提高织物抗撕破强力、断裂强度和耐磨性。一般交联程度较高,整理织物的弹性和抗皱性越好,但单独用有机硅整理,目前尚不能达到耐久压烫的要求,而且成本高。若采用双醛与多元醇制成半缩醛作为交联剂与聚醚、环氧聚醚改性硅油配合,在较温和的条件下对棉织物进行整理,可以得到防皱性能优良、强降较小且柔软亲水的免烫整理织物。 (八)甲壳质与壳聚糖 甲壳素是一种天然多糖,1811年法国人Braconnot从菌类中提取出一种类似纤维素的物质,因其大量存在于低等动物特别是节肢动物如虾、蟹等的甲壳中,故俗称甲壳质,又名几丁质、壳蛋白。在地球上存在的天然有机物中,甲壳素仅次于纤维素,同时也是除蛋白质外含氮量最高的天然有机物,足见其是一种取之不尽、用之不竭的再生资源。 壳聚糖则是甲壳素经浓碱水解脱乙酰基后生成的水溶性产物,是甲壳素的一种重要衍生物。从结构上看,甲壳素的化学结构与天然纤维素相似,不同之处是纤维素在2位上是羟基,甲壳素在2位上是乙酰胺基,而壳聚糖的2位上则是胺基。甲壳素是许多N-乙酰基-D-胺基葡萄糖通过β-1,4-甙键连接起来的直链高分子多糖。甲壳素、壳聚糖和纤维素的分子结构如图5所示:

壳聚糖成膜性强,且与纤维素化学结构相似,它们有很好的吸附和相容性。壳聚糖的羟基、一部分胺基可与纤维的羟基形成众多的分子间氢键,而壳聚糖的溶剂稀酸也可作为二者的交联剂,使得壳聚糖整理能起到防皱的效果。壳聚糖用于棉织物防皱整理,无毒、无环境污染且效果明显。经过整理后织物强力损失较小,上染率高,而且有抗静电的功能。但是整理后织物的手感较硬,易泛黄,润湿性下降。 有报道称,降解壳聚糖用于棉织物抗皱整理,回弹性有较大提高,但由于壳聚糖降解会导致颜色加深,布面温度高时甚至会变焦。即使整理时降低焙烘温度,泛黄现象仍比未降解壳聚糖明显。壳聚糖浓度低时,手感尚可;浓度高时,则发硬、粗糙。 用壳聚糖以乙二醛作交联剂对棉织物进行抗皱整理可改善整理效果。如将降解壳聚糖与乙二醛溶液分二浴整理棉织物,则折皱回复角可提高到300º,可与2D树脂媲美。 利用壳聚糖的可溶性与成膜性,以及壳聚糖与甲壳质化学结构的可相互转换的特点,采用乙酸酐作为壳聚糖到甲壳质转型固化剂而制得的抗皱整理剂,既保留了甲壳质天然高聚物的优点,又保证了整理剂与整理工艺无毒无害,可使棉织物的干折皱回复角提高70%左右,并具有较好的耐洗性。据研究表明,整理后织物的断裂强度几乎不受影响,只是透气性稍有下降。 以反应性有机硅和壳聚糖混合整理棉织物,能有效提高抗皱性,白度几乎不变,并具有较好的耐洗性,但仍达不到免烫效果。 (九)多元羧酸类整理剂 前面介绍了许多新型的无甲醛免烫整理剂,但最引人注目的还是多元羧酸类整理剂,目前已开发用于织物免烫整理的有10多个品种。其中研究最多、整理效果最好的是1,2,3,4-四羧酸丁烷(BTCA),其DP等级、白度、耐洗性以及强度保留率都令人满意,某些指标甚至超过了2D树脂,完全可以替代2D树脂,只是价格太高,约为2D树脂的10倍,因此无法实现工业化。其次是2-羟基丙烷-1,2,3-三羧酸——柠檬酸(CA)整理剂,CA可以由天然柠檬酸纯化而得,也可由糖发酵制备,原料易得,成本低廉,但整理效果不及BTCA,整理后织物泛黄和色变较显著,耐水洗牢度较差,且强力下降显著。多元羧酸还有PTCA(1,2,3-三羧酸丙烷)、PMA(聚马来酸)等等,它们的整理效果都不如BTCA和CA。 1、多元羧酸用作免烫整理剂的早期尝试 很久以前人们就知道纤维素大分子上的羟基可以和羧基发生酯化反应,但是当时很少有人把这一反应和免烫整理联系起来。直到1963年,Gagliardi Shippee首先提出将多元羧酸作为无甲醛整理剂,并提出多元羧酸与纤维素发生酯化反应,使分子间形成酯键交联从而达到防皱效果的作用机理。当初人们普遍认为多元羧酸的羧基与纤维素的羟基直接发生酯化反应,并在纤维素之间发生交联。但这种交联易被水解,耐洗牢度差,织物耐久压烫性能也不理想。主要原因是用强酸作催化剂,羧酸本身就可以起到催化作用,所以无需另加催化剂。后来Rowland等人用弱碱盐碳酸钠做催化剂,发现这种催化剂不仅可以加快酯化反应的速率,而且整理后织物的强力损伤和耐洗牢度也有一定改善。这可能是因为加入碳酸钠后,中和了部分羧酸,使得酸催化降解的程度减小。尽管如此,经这种处理的织物的免烫性能和2D树脂处理的织物的性能相比还有很大差距。所以多元羧酸在当时并不被人们看好,有关这方面的研究在70年代几乎没有什么进展。 2、多元羧酸和纤维素大分子的酯化反应机理 传统的N-羟甲基酰胺类整理剂对棉织物的防皱功能是依靠纤维素分子和整理剂之间醚键的交联,而BTCA等多元羧酸则是依靠酯键的交联。 1989年,人们对酯化的反应机理有了更深一步的认识。Welch首先提出,多元羧酸中相邻的两个羧基在高温下脱水,形成酸酐,多元羧酸与纤维素的酯化反应就是通过酸酐这一中间产物来完成的。然后酸酐在弱碱条件下,再与羟基进行反应,形成分子间的交联。这一机理后来通过实验被证实。研究人员用马来酸和富马酸处理棉织物,发现经180℃焙烘后,只有马来酸能与纤维素大分子发生酯化反应,而富马酸则无此反应。两者是顺反异构体,这就说明:处理的多元羧酸两个相邻的羧基必须在主链的同侧,如果不在同侧而在主链两侧,则不能生成环酐,也就难以与纤维素分子发生酯化反应。 发展到上世纪90年代初,经过Welch等人的研究,用含磷的碱金属盐作为多元羧酸与纤维素分子酯化反应的催化剂,才使得多元羧酸作为无甲醛抗皱(免烫)整理剂取得了突破性进展。其催化反应处理分三个阶段进行,其反应历程如下所示: l 成酐

l 酰化

l 酯化

多元羧酸形成酸酐后,可与特定的磷酸盐催化剂反应而生成酰化磷酸盐,然后这个中间产物再与纤维素交联,并重新释放出催化剂。环酐的活性较高,易与纤维素分子上的羟基酯化,酸酐和醇或纤维素上的羟基的酯化反应常以弱碱为催化剂,磷酸盐是弱碱性物质,本身又有催化作用,故多元羧酸和纤维素分子的酯化反应常以磷酸盐类作催化剂。 3、高效磷酸盐催化剂在多元羧酸免烫整理中的应用 1989年,Welch首先建议用磷酸盐作为多元羧酸和纤维素大分子酯化反应的催化剂并取得了很好的效果,特别是处理后织物的耐洗牢度相当好,突破了在碱性条件下酯键比醚键容易水解的传统概念。这一突破使得多元羧酸作为无甲醛免烫整理剂的研究又趋于活跃,在所有的多元羧酸中1,2,3,4-四羧酸丁烷(BTCA)是研究得最多、而且是免烫整理效果最好的一种多元羧酸。 (1)催化剂的选择 除了磷酸二氢钠外,对其他磷酸盐如次磷酸钠、焦磷酸钠的催化性都作了比较。为了降低成本,还研究了次磷酸钠和其他磷酸盐组成的混合催化剂的性能。结果是在所有的磷酸盐中次磷酸钠的催化效果最好。但是次磷酸钠在温度高于300℃时会发生分解,生成剧毒的磷化氢,所以有人担心在焙烘条件下,用次磷酸钠作催化剂是否产生磷化氢。Morris等人用热分析FT-IR联用的方法对焙烘条件下次磷酸钠的安全性进行研究,结果表明在焙烘条件下使用次磷酸钠是安全的。虽然次磷酸钠在焙烘条件下不会产生磷化氢,但是从长远的观念来看其应用还是有一定限制的。一方面其价格较高,另一方面还会使大多数的硫化染料和部分活性染料产生色变,再加上含磷化合物不易降解,在江河湖泊中富集后,会引起藻类生物的过分繁殖,从而污染了水源,对环境不利。针对这种情况,有研究人员提出,用芳香族N-杂环化合物或富马酸、马来酸以及衣康酸的钠盐作为无磷催化剂来替代次磷酸钠,结果表明,芳香族N-杂环化合物的催化效果比次磷酸钠的好,二元羧酸的钠盐比次磷酸钠的效果略差,不过使用无磷催化剂时,BTCA处理织物的强力损伤要小。 (2)焙烘温度和时间的确定 为了获得理想的免烫效果,焙烘温度一般要高于170℃,焙烘时间应随温度的升高而减少。如果用次磷酸钠为催化剂,一般焙烘条件为180℃/90s。温度过高、时间过长,容易造成过度焙烘,引起织物强力严重损伤。 (3)耐洗牢度的研究 当焙烘温度高于170℃时,最好是180℃,无论是热水洗涤还是冷水洗涤,经BTCA处理后的织物都表现出很高的耐洗牢度。研究人员还用红外光谱法研究在洗涤过程中酯键水解的情况,结合洗涤过程中织物性能的变化,就可以知道多元羧酸整理及在洗涤过程中的水解情况。 (4)添加剂对织物性能的影响 为了提高整理效果、改善织物性能,需要在整理浴中加入一些添加剂。最常用的是某些胺类化合物,如三乙醇胺、二甲基甲酰胺、二甲基乙酰胺、N-甲基二乙醇胺等。这些化合物一方面作为弱碱性物质,起协同催化作用;另一方面由于其本身具有较强的极性,对纤维起溶胀作用,有助于整理剂向纤维内部的渗透和扩散;此外,这些胺类化合物可以同时和多元羧酸整理剂以及纤维素大分子反应,形成三维网状结构的交联,在一定程度上降低了纤维在焙烘过程中的干瘪程度,从而降低了因交联引起的织物强力损伤,同时又提高了整理品的耐洗牢度。在这些胺类化合物中,三乙醇胺被认为是最有效的,Welch用添加了三乙醇胺的BTCA处理织物,在免烫效果相同的前提下,比2D树脂处理的强力保留好,曲磨牢度甚至要高出近一倍。 4、常用多元羧酸类抗皱整理剂 除了BTCA以外,对于柠檬酸(CA)、衣康酸(ITA)、马来酸(MA)、1,2,3-三羧酸丙烷、1,2,3,4-四羧酸环戊烷等近二十种多元羧酸都有人进行了不同程度 的研究。下面就对主要的多元羧酸类抗皱整理剂进行简单介绍。 (1)1,2,3,4-丁烷四羧酸(BTCA) 美国和日本对进行多元羧酸整理剂大量研究的结果证实,丁烷四羧酸(BTCA)的免烫整理效果最好。其DP等级、白度、耐洗性、手感、强力保留率和耐久性都令人满意,某些指标甚至超过2D树脂,且加入催化剂的整理液不会自聚,故可长期存放。BTCA整理按全棉衬衫BTCA免烫整理计算,成本约为3-4元/件,可以说已具有初步的商业价值。 BTCA为白色粉末,相对分子质量为234,熔点为192℃ ,能够在水中溶解。其在高温下与纤维素纤维交联,必须采用次磷酸盐(NaH2PO2)作为催化剂,亚磷酸盐(Na2HPO3)效果次之,两者均用于白色织物,磷酸盐和多磷酸盐则用于染色织物。 丁烷四羧酸最好由马来酸酐和丁二烯通过Diels-Alder反应制成四氢酞酸酐,再用过氧化物,如浓双氧水氧化制得。另外,为制得价格相对较低的BTCA,有研究人员以价格低廉的丁二酸和氯乙酸为起始原料(两者先在甲醇中与KOH反应转化为钾盐),采用锂代双异丙胺(可在混合有机溶剂中使金属锂与双异丙胺反应制备)使丁二酸锂代,生成2,3-双锂代丁二酸中间体,再与氯乙酸反应,最后制得BTCA。 以北京洁尔爽高科技有限公司生产的无甲醛抗皱整理剂Jlsun®DPH为例,对免烫织物的生产实例进行说明: 无甲醛免烫整理剂Jlsun®DPH主要成分为多羧酸化合物,外观白色固体,pH=1-2,易溶于温水,不含甲醛,不燃、不爆,为安全品。催化剂Jlsun®SHP为与无甲醛防皱整理剂Jlsun®DPH配套使用的催化剂,外观为白色固体,pH=7(10%水溶液)。不燃不爆,无毒,为安全品。 无甲醛防皱整理剂Jlsun®DPH适用于棉、麻、人造棉及其混纺织物的防皱和耐久压烫整理。经其整理后的织物具有良好的形态记忆和耐洗涤性,无游离甲醛,防缩防绉,外观挺括,手感丰满柔软,耐洗耐磨性好,高温下不泛黄,没有色变现象。弹性可提高70-90%,强力保留率70-80%,平挺度3.5级以上。织物穿着舒适,洗涤后不需再熨烫平整,压线长久保持。 l 工艺配方: 注:工艺设计中使Jlsun®DPH:SHP=1:0.7。 具体工艺要根据工厂情况先进行实验 a、DPH含量为100% (以轧余率为70%为例) 一般配方: 防皱剂DPH(100%) 120-180g/L 催化剂SHP 80-120g/L 柔软剂S-960 30-50g/L 推荐配方: 防皱剂DPH(100%) 140g/L 催化剂SHP 110g/L 柔软剂S-960 40g/L b、DPH含量为55% (以轧余率为70%为例) 一般配方: 防皱剂DPH(55%) 220-320g/L 催化剂SHP 80-120g/L 柔软剂S-960 30-50g/L 推荐配方: 防皱剂DPH(55%) 270g/L 催化剂SHP 110g/L 柔软剂S-960 40g/L l 工作液的配制(以配制500L溶液为例): 首先在清洁的化料桶内加入大约300L水,搅拌加入DPH,再加入SHP,最后搅拌加入S-960,并加水至500L搅拌5分钟。 l 工艺流程: a、预焙烘(pre-cure) 织物(布面pH值=6.5-7)→浸轧整理溶液(轧余率60-80%,液温:室温)→80-100℃烘干→焙烘(160℃×3min;或150℃×6min;)→成品。 注意事项: ① 织布等最好经过水洗,使布面干净,干湿度一致,不带碱。 ② 烘干最好是热风烘干,如果烘桶烘干时,开始几只烘桶不宜过烫,以免泳移、结壳、手感发硬。 ③ 焙烘温度和时间由织物的厚度和密度决定。如焙烘温度160℃时,焙烘时间:32S以上的纯棉织物150-180秒,21S-32S纯棉织物160秒-210秒,21S以下的纯棉织物180-240秒 ④ 考虑到织物品种、最终用途、设备和温度计误差等因素,建议先进行小样和大样实验,再确定生产工艺。 b、延迟(后)焙烘(post-cure) 织物浸轧整理液→烘至规定的含湿量→打卷(外面包塑料薄膜,防止运输或放置过程中失去水分)→服装制造者裁剪成衣→高温压烫(175-185℃压烫30-40秒,按要求使平整或产生褶缝)→焙烘房焙烘(160℃×3-6min;或150℃×6-12min,或140℃×12-30min焙烘时间由织物的厚度和密度决定)。 优点:织物平整,尺寸稳定,能产生耐久褶缝,缝线处可能起皱,但极少。 缺点:服装焙烘成本高。打卷后的织物在运输、制衣前的放置过程中易发生早定形,导致布卷中已存在的皱纹难以去除,且压烫形成的褶缝保持能力差。 c、成衣整理(garment finishing) 染色后的服装浸渍整理液→离心脱水(回收残液)→转鼓烘干(60-80℃,烘干至含潮20%左右)→蒸汽熨斗烫平→压烫机压烫(175-185℃压烫30秒)→焙烘(160℃×3-6min;或150℃×6-12min;或140℃×12-30min,焙烘时间由衣服面料的厚度和密度决定)→冷却(成衣出焙烘箱后,在室温中自然冷却)→包装。 优点:制衣工厂的加工对象是未经处理的面料,不象延迟焙烘工艺中加工对象是敏化的面料,不用担心发生过早定形现象。 缺点:成本高,加工过程的控制难度更高。 (2)柠檬酸(CA) 除了四元羧酸外,三元羧酸也可用于纤维素纤维的防皱整理,如柠檬酸。柠檬酸(CA)为2-羟基丙烷-1,2,3-三羧酸,可以由天然柠檬酸醇化制备,原料易得,成本低廉,处理后的织物,免烫性能虽不及BTCA,但也有明显的作用,具有一定的实用意义。 下表列出BTCA、CA与其他树脂整理剂整理织物性能比较。 表4.多元羧酸整理织物性能比较

用柠檬酸(CA)对织物进行免烫整理后,效果不如BTCA。而且由于酯化、脱水、缩合、异构等反应而存在泛黄问题。整理的织物耐洗牢度差、强力下降严重。因此,目前的许多研究都集中在降低BTCA的整理成本,以及改善CA整理的缺点两个方面。 曾有人研究表明,BTCA和CA混合整理剂具有较高的免烫等级和较高的强力保留率,而泛黄轻微,成本降低。 在柠檬酸整理液中添加三乙醇胺、硼酸、四硼酸钠等可以减少泛黄程度,但由于这些助剂会降低酯交联程度,所以在改善白度的同时免烫效果也降低。如果用氯乙酸处理柠檬酸三钠,使柠檬酸的羟基转化为不易消除的羧甲氧基,也可减少泛黄。 有研究发现,用浓度为7%的柠檬酸整理的织物,在空气中暴露11天后泛黄可消失,若在整理时添加1,1’,1”-三羟甲基丙烷(TMP),则可在一天内获得满意的白度。 (3)聚马来酸酐(PMA) 如前所述,作为无醛整理剂,BTCA效果佳,但价格昂贵,柠檬酸价廉但又有泛黄问题,近年来应用不饱和酸的多聚体,如聚马来酸(PMA)等都是研究的对象。聚多元羧酸类免烫整理剂PMA是一种无甲醛、环保型的新一代免烫整理剂,和以BTCA为主体的免烫整理剂相比,其成本价格可以降低20%左右。使用PMA整理剂在适当的条件下,对棉织物进行免烫整理可获得良好的整理效果。 以马来酸酐为主要单体、水为介质,在适当的反应条件下以过氧化物做引发剂,通过溶液聚合可得到聚马来酸酐水溶液。 PMA的合成:196份马来酸酐,75份水和0.01份硫酸铁胺催化剂组成物常压加热至沸(135℃),滴加210份27.5%H2O2引发剂,3小时内滴加完毕。继续在沸腾状态下,搅拌反应1小时后结束(每摩尔马来酸加入28.9g H2O2引发剂)。 把聚马来酸(PMA)和CA结合起来使用,也可以得到较好的免烫效果。以马来酸酐为原料,合成聚马来酸PMA,再与柠檬酸进行酯化反应,封闭其羟基形成一种无醛免烫多羧酸整理剂PMA/CA。但PMA/CA本身带有棕红色,不适宜于浅色和漂白织物,其整理成本也略高于改性2D树脂。用马来酸-丙烯酸的共聚物与CA复配,对棉织物进行整理,其抗皱性显著提高(92-95º),强力保留率在61%-53%之间,白度指数变化不大。 PMA/CA的合成:220份含估量50%的PMA与21份CA,搅拌下升温沸腾,保温反应4小时。但PMA/CA本身带有棕红色,不适宜于浅色和漂白织物整理。其整理成本略高于改性2D树脂整理成本。 而马来酸(MA)与衣康酸(IA)共聚物的整理效果与其他常用抗皱整理剂相比,显示出相当优势。即在获得较高的DP等级和干、湿折皱回复角的同时,其他指标均能满足国际市场对DP整理的要求。 整理工艺:织物二浸二轧(PMA或PMA/CA 80g/L,NaH2PO240g/L pH=2.8,轧余率85%)→预烘(60-70℃×7分钟)→焙烘(170℃×2分钟) 经过上述整理后,织物的弹性回复角在260º以上,以厚织物棉卡其效果最佳,织物强力达到一等品水平。其整理成本略高于改性2D树脂整理。 5、多元羧酸免烫整理剂的发展趋势 到目前为止,免烫整理效果最好的多元羧酸还是BTCA,但其昂贵的价格是阻碍工业化推广应用的主要因素。而目前针对CA易泛黄和水洗牢度差的研究还没有突破性进展。所以Welch等人建议用BTCA和α-羟基羧酸混用来降低成本,用这种混合多元羧酸来处理织物,结果可以得到和BTCA几乎完全相同的免烫效果。混合羧酸处理织物的机理可能是BTCA与α-羟基羧酸上的羟基发生反应得到结构更加复杂的多元羧酸,然后该羧酸再与纤维素大分子发生酯化反应。同样基于这一机理,还有研究人员用聚马来酸和CA混合物处理织物,也得到了免烫效果好、耐洗牢度高的免烫织物。另外,用不饱和二元羧酸、马来酸和衣康酸处理织物,加入自由基引发剂,采用在位聚合技术,得到免烫棉织物,而且强力保留也得到了改善,尤其是曲磨牢度更好。 由此可见,今后多元羧酸免烫整理剂的研究可能会向复配型、低成本的方向发展,有关这方面的研究还将不断深入。 (十)液氨整理剂 1963年,挪威开发的液氨整理是一种高档的后整理手段。它起源于“液氨丝光”,在发达国家称为Sanforize法。上世纪90年代以来,纯棉液氨整理在日本等国发展很快,我国也有成套设备在使用。 液氨的黏度和表面张力都小于水、渗透性强,会使棉纤维中心的纤维蛋白充分膨胀,改变原来的氢键和晶体结构,平衡并减少内部应力,从而使织物不易吸水变形,平滑柔软,降低了缩水率,提高了抗皱性能。目前,经液氨处理的衬衣价格可达数百元。 液氨处理纯棉织物的特点是可以提高织物的强力、断裂伸长率、柔软性、耐磨性和弹性,但还不能达到耐久压烫效果。若将纯棉织物先经液氨处理,再进行树脂整理,则弹性回复角可达270-280º,强力保留率大于80%。由于液氨本身的毒性、价格、安全、环保、回收等一系列问题,使液氨处理工艺的广泛应用受到限制。 第五节 常规免烫防皱整理工艺 针对织物产生折皱的原因,其免烫整理的工艺路线有以下两种:一是前焙烘法,即织物平幅浸轧树脂,平幅焙烘等全部工序由印染厂来完成。这是传统的工艺路线,分为干态交联法、湿态交联法、潮态交联法、温和焙烘法和两次焙烘法等。其不足之处是给服装加工带来一定的难度,很难给服装赋予某些折裥和服装造型,故它仅适用于布匹的整理加工。 二是采用现在广为流行的后焙烘法,根据浸轧树脂的方式不同,又可分为坯布浸轧和服装浸渍两种。两者的共同点是有部分或全部免烫整理在服装成形以后,因而采用这种方法进行免烫整理,可以灵活而有效地控制产量,在整理前还可灵活地进行某些特殊整理(如砂洗整理),从而达到处理的多重性和功能多样性,这就可以大大提高服装的档次和穿着的舒适性。 一、干态交联法(Dry Cross-Linking) 干态交联法是免烫整理使用最广,也是最基本的使用工艺。经过此法整理的纺织品,其干折皱回复性较好。 干态交联法的一般过程为:浸轧整理液→预烘→焙烘→(后处理) 防皱过程看上去并不复杂,但半织品的质量以及各过程的控制恰当与否,对被整理的纺织品的质量有着非常密切的关系。先以棉布的一般整理为例,对工作液和工作条件与质量的关系作简要的讨论。 1、工作液: 整理剂 用量(g/L) 三羟甲基三聚氰胺(TMM) 40~80 双羟甲基二羟基环亚乙基脲(DMDHEU) 35~45 催化剂 氯化镁(对初缩体固体含量计%) 12% 添加剂 柔软剂VS 20 润湿剂 润湿剂JFC 8 工作液中初缩体的用量,通常根据纤维类别、组织结构、初缩体品种、整理要求、加工方法以及织物的吸液率等有一定的变化,要求能使整理品的防皱性和其他服用机械性能之间取得某种平衡。在棉织物的防皱整理中,整理剂的用量大致控制在下表所示范围内。对于粘胶纤维织物来说,织物上防皱剂的用量大约是棉织物的两倍。 表5.各整理剂在棉织物上的含量

为了使初缩体在焙烘过程中迅速发生必要的反应,在工作液中还需要加入适当的催化剂。在N—羟甲基酰胺做防皱整理剂时,通常可采用酸性催化剂,如柠檬酸、酒石酸、弱酸性的铵盐如NH4Cl等。但是由于初缩体在酸性条件下时是不稳定的,有进一步缩聚成亚甲基化合物使分子变大的倾向,从而不易进入纤维内部,这不仅降低整理效果,而且会产生有害影响,情况严重时,甚至使浸轧液浑浊而不能使用。鉴于以上原因,生产上都采用金属盐类作催化剂,这样浸轧液于常温时,能获得较长时间的稳定,而在高温焙烘时,才发生必要的催化作用。金属盐的种类很多,但为防止环境污染,能被采用的金属盐有钠、钾、镁、钙和铝盐。其中使用较多的是氯化镁、硝酸铝、碱式氯化铝等。从节约能源的要求,倾向于采用催化能力较强的金属盐,或者使用复合型催化剂,也就是具有协同效应的混合催化剂,它们是金属盐与柠檬酸、草酸或磷酸的复合物,如MgCl2/柠檬酸的催化效力就比较高。由于所使用的催化剂系统不同,焙烘条件也随之而异。 工作液中加入添加剂的目的,主要在于改善或提高整理品的质量,如调节手感、提高耐磨性、降低强降等。常用的添加剂主要有脂肪长链化合物、有机硅和热塑性树脂等。比如柔软剂,它能使织物的手感变得柔软,并能提高织物的撕破强力和耐曲磨性。添加剂虽然不是防皱整理的主要用剂,但对整理的品质有很重要得影响。 对于润湿剂要求除了具有良好的润湿性能外,还要与整理液中的其他组分相适应,既不影响整理液的稳定性又能保持其自身的稳定。生产上多用非离子型表面活性剂作为润湿剂。 2、浸轧 纺织品在浸轧防皱整理剂之前,要求匹布具有优良的吸水性,并且要求不带碱性和有效氯,这主要是为了避免防碍催化剂(酸性)发挥有效作用以及避免使整理剂产生吸氯现象,影响整理效果。对于花色织物,要求所使用的染料经防皱整理后,不发生色光改变和日晒牢度的降低等问题。 浸轧一般采用一浸一轧两次或两浸两轧工艺进行。第一次浸轧的目的是去除织物内的空气;第二次浸轧则是为了使整理剂分布、渗透均匀。一般将轧余率控制在70%~80%。 3、预烘 预烘过程对整理品的品质有很大的影响。浸轧处理后,织物上所带的浸轧液一部分进入纤维内部,大部分则存在于纤维及纱线之间的毛细管中,需要依靠在干燥过程中,由表面水分的蒸发后所形成的浓度梯度,而使初缩体扩散到纤维内部。适当的预烘条件将会使绝大部分初缩体扩散至纤维内部。否则,初缩体有可能会随着水分的蒸发移向受热面,因产生这种泳移现象而积聚,也可能发生过早的缩聚,从而使较多的整理剂残留在织物表面或纱线、纤维的间隙内,形成所谓的表面树脂。表面树脂多的整理品不但防皱性能差,手感粗糙,而且有发脆现象。为了使初缩体能充分扩散到纤维内部,尽量减少表面树脂,应在水分的蒸发速率和初缩体向纤维内部的扩散之间取得某种平衡。此外,织物在预烘中要求平整无皱,并将织物的幅宽控制到符合成品的要求,并尽量降低张力。 4、焙烘 焙烘是防皱整理工艺中非常关键的一道工序,它决定了整理剂能否和纤维发生交联反应。焙烘过程的主要目的,是加速初缩体与纤维素反应生成稳定的共价交联,从而使整理品具有满意的防皱性能。焙烘的温度和时间,一般决定于初缩体的性质和催化剂的类型,如采用氯化镁为催化剂,常采用的焙烘条件为:150℃~160℃,2~3min。在采用同一催化剂的情况下,温度高则焙烘时间可短一些,温度低则焙烘时间要长一些,这符合时温等效的规律。另外,焙烘温度越高,交联的程度也就越大。在20℃~180℃的温度范围内,大致温度每升高10℃,反应速率可提高0.5~1倍。为了保持所需织物的尺寸和状态,在焙烘过程中不应该使织物受到较大的张力。烘房温度要求均匀。各部分温度差异不能大于5℃,以便获得良好的焙烘效果。焙烘过程中通常会有甲醛和水释出,因此烘房要具备良好通风设备。 5、后处理 焙烘织物上往往会残留有一些未反应的化合物、副产物、催化剂和表面树脂等,因此后处理就是对整理后的织物进行洗涤,以除去上述物质。一般经热水洗(60℃)→皂洗→水洗→烘干。如果清洗不彻底,会有残留的甲醛,其刺激性气味对人体有害。此外如有催化剂残留在织物上,整理剂发生水解,不但影响整理品的防皱性,而且会增加氯损。若纤维素发生水解,强度则受到很大损失。另外,织物经焙烘后,可能会产生难闻的鱼腥味,这主要是三甲胺的气味。通常也是采用碱洗和充分水洗去除。 二、湿态交联法(Wet Cross-Linking) 为了使织物或服装无论在穿着过程中还是在洗涤后都具要有优良的弹性,同时也为了提高纺织品的湿折皱回复性能,就发展了湿态交联,称为湿态交联法。这种方法是将织物在水溶胀状态下进行交联。典型的湿态交联工艺是以盐酸作为催化剂,织物经DMDHEU工作液浸轧后,在20~25℃下打卷处理15小时,然后洗去未反应的交联剂和催化剂。另外也可采用其他交联剂在碱性介质中进行湿态交联,如环氧氯丙烷或二氯丙醇、乙烯砜和锍化物等。经湿态交联后,织物具有手感柔软,湿防皱性能高和耐洗性良好的优点,但干防皱性极差。这是由于在纤维溶胀的状态下,交联反应主要发生在中等侧序度区域,而低侧序度区域的交联极少,干燥后,纤维干瘪,存在于中等侧序度区域的交联处于较松弛的状态,而低侧序度区域又缺少较稳定的共价交联,因而织物的干防皱性不可能得到有效地提高。 三、潮态交联法(Moist Crossing-Linking) 织物经浸轧后,烘至一定的含水量(一般棉织物为6%~12%,粘胶织物为10%~15%)打卷,外包聚乙烯薄膜保温堆置,处理24h后水洗。整理品的耐磨性较好,手感柔软,但干防皱性与湿防皱性均一般。 四、温和焙烘法 织物浸轧工作液后,在低温烘干过程中给予充分溶胀、部分溶胀或干瘪状态等一系列纤维结构的变化,在此过程中逐步完成交联反应。 五、两次焙烘法 织物经干、湿两次交联处理,从而使织物获得较佳的干、湿防皱性。 六、坯布浸轧后焙烘法 坯布浸轧后焙烘法为纯棉织物在印染厂浸轧树脂后并烘干,但树脂交联反应则留在服装缝制后放入焙烘箱焙烘才完成。 后焙烘加工的工艺过程为:织物→浸轧树脂→烘干→制衣→熨烫→焙烘。该加工最早由Koret公司1961年提出,即Koretron加工法。对于后焙烘加工方法,需在树脂中添加缓冲系统,以利于延迟焙烘。 七、服装浸渍后焙烘法 服装浸渍后焙烘法是用服装浸泡整理液或用喷枪喷洒后再进行烘干和焙烘的免烫防皱整理方法。服装经过焙烘后,交联树脂便使服装的折裥和平整的外观固定下来。服装经穿着洗涤后,纤维总是力图回复到交联时的状态,这就是所谓 的“形态记忆”功能。服装经耐久压烫整理后,具有手感柔软,折裥持久等特点。 成衣防皱整理是近年来防皱整理发展的一个新的加工工艺,其加工流程为:成衣→上防皱整理液→脱水→转鼓烘干→熨烫→焙烘。 成衣上整理剂大多采用浸渍法。最近又发展了一种颇具特色的设计——喷液施加法。该法采用喷液系统,通过计算机精确控制,将所需整理液定量喷在成衣上。该方法具有无浪费、无污水排出、无整理浴污染等优点。 在纯棉织物的防皱整理中,也可以先进行液氨处理,然后再经防皱整理剂整理。无水液氨是棉纤维的一种优良的溶胀剂。棉织物经液氨处理后,织物尺寸的稳定性和抗皱性能明显提高,物理机械性能获得较大的改善,手感柔软。经液氨处理后的织物,再经低甲醛树脂整理,可使织物达到绿色免烫整理的水平。 表6.织物经液氨处理与未经液氨处理效果的各项指标

由上表可知,经液氨处理的织物与未经液氨处理的织物相比,在同一免烫整理的工艺条件下,具有较低的释放甲醛量、较高的干折皱回复角和强力保留值。 八、VP整理 所谓VP,可简称为气相。VP整理就是气相整理或气体整理。这种整理方法是一种新的加工法,它将以往在坯布阶段进行的防缩及防皱整理等形态稳定整理,直接在缝制后的制品上完成。VP整理是一种和传统树脂整理完全不同的加工方法,是一种用甲醛气体对棉改性的加工。详细地说,VP整理是在甲醛气体中处理棉织物,在加热下,通过酸性催化剂进行化学反应,在非结晶部分进行交联,达到防缩和防皱的效果。 在VP整理上,因为甲醛产生的交联是强度极大的亚甲基键,所以这种交联是耐久性的。这种交联即使使用任何一种树脂整理剂,都是根本不可能产生的。此外,甲醛进行的是亚甲基键反应,所以几乎不产生残留甲醛的问题,这也是一个特征。在手感方面,由于不用树脂整理剂,所以手感极为柔软。VP整理产品具有下6种功能性: l 防缩性好 l 防皱性好 l 保型性好 l 风格保持性好 l 速干性和吸水性优良 l 外观质量好 VP整理可以说是伴随着控制技术而诞生的。除了反应体系外,通过改良原棉的超长棉、纺织革新技术、机针织技术、染色加工技术等,使VP整理用的底布最佳化。也就是说,VP整理的基础是从原料直至坯布整理的各个工序中的生产质量。VP整理的效果还依赖于缝制,因为VP具有极佳的形状记忆能力,所以如果缝制质量良好,则它仍能保持这种良好的缝制质量,反之亦然。 第六节 其他织物的免烫整理 一、苎麻织物免烫整理 苎麻织物具有穿着凉爽、透气性好、悬垂性好等性能,在当今崇尚自然、重视环保、提倡绿色产品的时代,越来越受到广大消费者的青睐,是人们夏季特别喜爱的高档天然纺织面料。但苎麻织物亦有其自身的缺陷,其中之一就是抗皱性差。目前,苎麻织物的免烫整理在国际上研究得很少,国内在这方面也落后于对其它纺织面料整理工艺的研究。 苎麻纤维与棉纤维同属天然纤维素纤维,其化学成份基本一致,但各成份含量及超分子结构却有较大差别。苎麻织物与棉织物免烫整理效果不同的原因,在于两者纤维的组成及超分子结构存在着差异,因而两者的抗皱机理有所不同。在整理前,通过用NaOH对苎麻织物进行处理的手段,以及在免烫整理液中适当加入免烫整理添加剂的方法,可有效地改善苎麻织物的免烫整理效果。棉、苎麻纤维化学成份及结构、性能的比较见下表: 表7.棉和苎麻纤维各成份含量比较

表8.棉和苎麻纤维性能及超分子结构比较

由上表可以发现,与棉纤维相比,由于苎麻纤维有着较高的结晶度和取向度,使得可供整理剂分子进入并与纤维素分子发生交联反应的空间较少。据此我们认为,棉纤维的抗皱作用主要是依靠纤维素分子上大量的反应性基团与整理剂交联,限制了结构单元之间的相对位移得到的。苎麻纤维的抗皱作用主要是依靠在纤维晶区之间及分子链之间,以整理剂与纤维分子上的部分反应性基团形成的具有较高内能的交联键取代了原来能量较低的氢键,增加了纤维大分子链及结构单元间的回复弹性而得到的。 由于苎麻和棉纤维两者化学成份的含量及超分子结构上的差异,导致了苎麻织物在免烫整理工艺中表现出的性能与棉织物有很大的不同。 正因为存在着抗皱机理上的差别,所以,尽管棉织物的免烫整理工艺已相当成熟,但苎麻织物的免烫整理一直未取得突破性进展。在同样的整理条件下,苎麻织物的抗皱性较棉织物差,而其强力损失却较棉织物大。 1、催化剂用量对苎麻织物免烫整理效果的影响 在生产中可以采用β-双羟乙基砜型免烫整理剂对苎麻织物进行免烫整理。催化剂的用量与所用整理剂的品种有密切的关系,是免烫整理工艺中重要的工艺参数之一。以浓度范围为2~18%的催化剂MgCl2对苎麻织物进行整理,其整理效果见下表: 表9.催化剂浓度对苎麻织物整理效果的影响

由表可知,随着MgCl2浓度的提高,苎麻织物的回复角有所增加,但断裂强度及撕裂强度损失率也不断上升。由于苎麻纤维的超分子结构的规整性很高,故当MgCl2用量较低时(如用量6%),所生成的质子化的整理剂离子的数量不够多,与纤维素分子碰撞的机会少,形成的交联键数量亦少,故此浓度下,苎麻织物的回复角提高率不大,而由于所形成的交联键较少,所以断裂强度及撕裂强度损失率也较小。当MgCl2用量高到足以能形成足够多的质子化整理剂离子,与纤维素分子发生交联反应,并能有效地提高织物的回复角时,由于所形成的共价交联键分布极不均匀,导致了苎麻织物的断裂强度及撕裂强度损失率急骤上升。 考虑到既要使苎麻织物有较好的回复角,而断裂强度及撕裂强度损失又不宜过大,催化剂MgCl2的用量应在4~10%(相对整理剂量)之间选取。 2、焙烘温度及焙烘时间对苎麻织物免烫整理效果的影响 整理剂在催化剂作用下与纤维分子的交联反应是在高温下完成的,而在高温下,若工艺控制不当,极易使纤维受到损伤。焙烘的时间,又与所选择的温度密切相关,过高的焙烘温度、过长时间的焙烘,将使纤维受到极大的损伤,而焙烘温度过低,焙烘时间过短,整理剂与纤维分子的交联反应进行得不完全。因此所选择的焙烘温度及与之相应的焙烘时间应保证整理剂能与纤维分子发生较完全的交联反应。对苎麻织物进行免烫整理,其整理效果如下: 表10.不同焙烘温度对苎麻织物整理效果的影响

注:整理剂用量80g/L催化剂MgCl2用量8%(相对整理剂量)焙烘时间4min 表11.不同焙烘时间对苎麻织物整理效果的影响

注:整理剂用量80g/l催化剂MgCl2用量8%(相对整理剂量)焙烘温度:160℃ 可见,在整理剂及催化剂用量不变的条件下,焙烘温度升高,有助于苎麻织物回复角的提高,但断裂强度及撕裂强度损失率也呈上升趋势。焙烘时间的延长有助于苎麻织物回复角的提高,但断裂强度损失率也有所增大。 3、碱处理条件对苎麻织物整理效果的影响 由于苎麻纤维具有规整性相当高的超分子结构,大量的具有反应活性的基团(如羟基等)被封闭,各类化学试剂与其进行化学反应非常困难。如能在进行免烫整理前,通过某些物理的或化学的方法,对苎麻纤维进行活化处理,改变其超分子结构,增加其微孔的孔径和活性表面积(打开内表面,使具有反应活性的基团外露),提高大分子链之间的可及度,将能增加整理剂分子与纤维分子的交联量,从而改善其免烫整理的效果。 烧碱溶液是改变纤维素纤维超分子结构的溶胀剂之一。Na+ 本身半径较小,且有着极强的水合能力。随着体积较小的Na+的渗透、扩散进入纤维分子链和结构单元之间的间隙,并带入了一定量的结合水分子,使紧密结合着的纤维网状结构产生不可逆的溶胀。分子链的间距和结构单元间的空间增大,氢键的强度被削弱,甚至断裂,增加了可供整理剂分子进入的空隙的体积和数量。同时,烧碱溶液也能部分地渗透入纤维的结晶区内,使纤维的结晶度和取向度下降,提高纤维分子与整理剂分子的反应活性。 将苎麻织物在室温下浸渍不同浓度的NaOH溶液(浸渍时间为8min),处理后织物的性能如表所示: 表11.不同浓度NaOH溶液处理对苎麻织物整理效果的影响

注:(1)工艺流程;浸渍NaOH溶液(室温、8min)→水洗→酸洗(3g/L H2SO4)→水洗→烘干→二浸二轧整理液→预烘→焙烘(160℃,3min)(2)整理液组成;整理剂 80g/l MgCl2 8%(相对整理剂量) 由上表可知,在苎麻织物的免烫整理中,用NaOH溶液进行前处理有助于织物回复角的提高,且随着NaOH溶液浓度的提高,苎麻织物回复角的提高幅度也随之增大。这是因为,经NaOH溶液处理后,纤维结构单元之间的空间增大,结晶度下降,整理剂分子可进入的空间体积增大且数量增加,可与更多的纤维分子反应,生成的交联键数量增多,NaOH溶液的浓度越高,结构单元间的空间体积越大,数量越多,可与整理剂分子反应的活性基团越多,所以苎麻织物的回复角随NaOH处理液浓度的增大而增加。随交联键数量的增多,纤维结构单元及分子链之间可移动性将变差,纤维受外力作用时应力集中现象增加,所以苎麻织物的断强损失率有一定程度的上升,断裂延伸度与经NaOH溶液处理但不经整理液整理的织物相比也有所下降。 因此为使苎麻织物具有较理想的免烫整理效果,在整理前先用NaOH溶液对织物进行处理,可获得较高的回复角,并能有效地增加织物的断裂延伸度;在整理液中除使用整理剂外再配以适当的添加剂(氨基有机硅、反应性聚硅氧烷等),可改善苎麻织物免烫整理后的整理效果(提高织物的回复角,减少织物的撕强损失率)。 二、毛织物免烫整理 毛织物是人们非常喜爱的一种天然蛋白质纤维。虽然它有较好的从折皱中回复的性能,但是,比较轻薄的和在温热条件下服用的毛织物,并不具有高标准的防皱性能。 采用通常的对纤维素纤维的防皱方法来处理毛织物,并不能达到另人满意的效果,甚至这种方法对毛织物不起什么作用。于是人们通过各种实验来找到提高毛织物防皱性能的方法,见下表: 表13.整理方法对毛织物的影响

注:热处理前毛织物先在65%相对湿度条件下平衡24h,然后在密闭容器中热处理。 由上表看出将毛织物在一定的湿、热条件下处理一定的时间,与此同时或以后再通过在纤维上形成交联或树脂沉积,将热处理后的防皱效果固定下来。热处理的作用主要是使纤维中不稳定的氢键重排后处于能量最低的稳定状态,因而其回复性能会有所提高,但这种效果是暂时的,当织物重新经过润湿和蒸汽压烫后就会消失。但是如果毛织物上带有双或多官能度化合物,然后在含有甲醛或多聚甲醛的容器中进行热处理,这样所获得的防皱性能就比较稳定。其中以间苯二酚-甲醛结合处理的效果最为显著,但缺点是易使织物产生色变。上表中的最后一种方法不会产生变色。 毛织品在一般的湿、热条件下压烫而成的折缝不耐久,在服用过程中经洗涤,折皱会消失,因此也需耐久压烫整理。其耐久压烫整理与棉织物的耐久压烫整理要求相似,其基本途径是: 1、阻止羊毛大分子的硫醇基与二硫键(-S-S-)之间的交换。毛织物定型中采用还原剂(如NaHSO3)时,会形成-SH基,定型过程中多缩氨酸大分子间发生重排,其中包括-S-S-的拆散与重建,也就是-SH/-S-S-发生如下式所示的交换:

定型效果的消失与上述定型机理相似,也就是发生-SH/-S-S-的交换。因此为了取得稳定的定型效果,可通过对已经定型的纤维中的-SH进行氧化、封闭或交联,以阻碍它们再度发生-SH/-S-S-的交换。可用的试剂有碘酸钾、甲醛,其他单或多官能度的醛、二环氧基化合物、二异氰酸酯和多N-羟甲基(或醚化的)酰胺化合物等。 2、采用羊毛防粘缩整理中的预聚体进行处理。一般认为该法使定型效果稳定的机理是属于机械性的,主要是使纤维与纤维之间“黏结”起来,而达到稳定的效果。 三、真丝织物防皱免烫整理 真丝纤维作为一种天然蛋白质纤维素有“纤维皇后”的美称,它具有吸湿透气、穿着舒适,柔软滑爽、光泽柔和等独特风格,且对人体有一定的保健功能,一直深受人们的欢迎。但是,由于真丝绸产品具有易缩水、易褪色、易皱、弹性差等缺陷,为了改善其服用性能,真丝的防皱免烫整理也一直是人们研究的课题。 我国的研究者们在分析国内外各类环保抗皱整理剂的基础上,采用高温高压精练法膨化纤维,提高抗皱整理剂进入纤维内部的深度和数量;以松式染整工艺保持纤维良好的原始状态,以双组份复合抗皱整理剂、两种整理工艺进行复合整理。通过对精练、印染、化学整理的系统工程研究攻关,产品防缩抗皱性能、外观风格、内在质量均取得突破性进展。 真丝绸之所以缺乏抗皱性,特别是湿弹性差,根本的原因是丝蛋白质大分子的盐式键、氢键、范德华力,容易被破坏,尤其当纤维吸收水分并膨化时,赋予纤维干态折皱回复性的作用力被破坏了,形变无力回复,表现为湿弹性较差,导致宏观上真丝绸湿状态的皱印。我们用化学整理方法提高和改善真丝的抗皱性能,就是在真丝纤维蛋白质大分子之间引入交联剂,并与蛋白质分子发生反应,形成交联。 我国从七十年代末,相继用环氧化合物对真丝双绉、柞丝绸等织物进行了整理研究,并取得了一定效果。浙江地区采用丙三醇缩水甘油醚处理真丝双绉,可使织物的干、湿回复角提高到280°以上,其整理后的织物被称为“防缩抗皱”产品。丹东地区采用环氧化合物,作柞丝绸整理,可赋予织物良好的防缩性能。 环氧化合物与蛋白质大分子形成交联的反应式,可能如下式:

多元羧酸与蛋白质大分子形成交联的反应式,可能如下式:

真丝纤维的非结晶区约占50%,其干、湿态下的起皱、收缩都发生在非结晶区,交联反应一般也在非结晶区发生。但丝素非晶区中丝氨酸和酪氨酸含量为24.69%,精氨酸和赖氨酸含量仅为1.9%。非晶区比例虽大,但可供反应的基团数量却较少。因此,要达到优异的抗皱效果,光靠大分子间的交联是不够的。整理剂经焙烘后会在非晶区形成网状结构沉积下来,通过物理机械作用,改变了丝纤维中大分子或基础单元的相对移动性能,提高了抗皱能力。 同其他纤维一样,真丝纤维在进行防皱免烫整理时,其整理剂的使用浓度、烘干及焙烘的温度与时间等对免烫效果、手感风格、绉效应的指标平衡起着至关重要的作用。此外,干、湿弹是一对矛盾,湿弹性好了,干弹性往往不高。基于这一情况在首先选择整理剂、催化剂和焙烘条件,让整理剂与丝蛋白大分子充分反应,最大限度地提高湿弹的同时,通过选择柔软剂,尤其是氨基有机硅和机械整理来提高干弹性,来解决手感与湿弹性之间的矛盾。 第七节 纺织品抗皱性能测定方法 织物经过防皱整理后,其在机械性能方面发生了很大的变化,如断裂强度、断裂延伸度、耐磨性和撕破强度都有不同程度的下降,这些性能与织物的质量和耐用性是密切相关的,因此,在评定织物免烫效果如何,能否达到洗可穿的要求的同时,这些指标也是必须检测和加以严格控制的。 近年来,有关纺织品抗皱性能测定方法仅美国纺织染化工作者协会(AATCC)有测试仪器、洗涤干燥条件到评级样照、评级设备的方法标准,标准编号为AATCC124、88B、88C、143,而其他诸如国际标准ISO,德国标准DIN,国际羊毛局标准IWSTM218、IWSTM298及我国国家推荐标准GB/T13769、13770、13771(92版),都仅有纺织品洗后外观目测评级方法,且样照均采用AATCC样照,国内纺织品抗皱性能测定方法不确定因素较多,当客户要求做抗皱性鉴定时,我们只有采用美国标准进行。 由国家质量监督检验检疫总局发布的GB/T 18863-2002《免烫纺织品》 于2004年4月1日实施。《免烫纺织品》为推荐性国家标准,根据免烫纺织品的消费特点和整理加工的现状及国内外市场的实际要求,部分指标参照了国内外相关标准制定而成,规定了免烫纺织品的分类、质量要求、试验方法、检验规则、包装标志。质量要求包括:免烫性能、健康卫生要求和因整理而损伤的服用性能等3个方面,适用于纤维素纤维及其混纺、交织免烫纺织品以及桑蚕丝纯、混纺防缩抗皱纺织品(纤维素纤维含量75%以上,桑蚕丝含量70%)的免烫符合性检验。 与之相配套的还有3个试验方法标准,它们分别是: GB/T 13769 纺织品 耐久压烫织物经家庭洗涤和干燥后外观的评定 GB/T 13770 纺织品 耐久压烫产品经家庭洗涤和干燥后褶裥外观的评定 GB/T 13771 纺织品 耐久压烫产品经家庭洗涤和干燥后接缝外观的评定 该标准对以下几个方面的技术内容进行了规定: 1、免烫的定义 GB/T 18863对“免烫性能”和“免烫纺织品”给出了术语和定义,从概念上解答了什么是“免烫纺织品”的问题。 针对不同产品的特点,免烫包括“防缩抗皱”或“耐久压烫”两个含义。对衬衣和休闲装等没有褶裥的产品而言,免烫即是要“防缩抗皱”,具体体现为经家庭洗涤和干燥后不经熨烫或仅需轻烫,仍能满足日常生活所需的外观平整度、接缝外观和尺寸稳定性的要求。而对裤子类产品,免烫即是要“耐久压烫”,不仅要防缩抗皱,而且洗涤干燥后还要求保持褶裥。 2、免烫性能指标 免烫纺织品标准中必须规定免烫性能指标,这是与其他纺织产品标准的重要区别。如果产品的免烫性能达不到要求,则不能称其为免烫产品。该标准中规定免烫性能指标如下:洗涤干燥5次后外观平整度3.5级;洗涤干燥5次后接缝外观3级;洗涤干燥5次后褶裥外观3级;水洗尺寸变化率为-3%~3%。 3、卫生指标 由于免烫产品主要是采用整理剂进行整理的加工方法,整理剂中的某种化学物质残留在纺织品上如果过量则会对人体产生不良影响。因此,为了保护人们健康,标准中规定了甲醛和pH卫生指标。 国外对纺织品中甲醛含量的测定都非常重视,日、美、德、英、荷兰等国家纷纷制定了各自的检测方法。我国在1982年已经形成了自己的方法,这一方法于1998年进行了重新修订,基本是等同采用了ISO标准。 目前各国的标准中,普遍采用的方法已经逐渐趋于统一,即日本标准(JIS L 1041)中的液相法和美国标准(AATCC Test Method 112-1998)的气相法,下表是对几种主要标准中部分方法的比较: 表14. 甲醛测定部分方法的比较

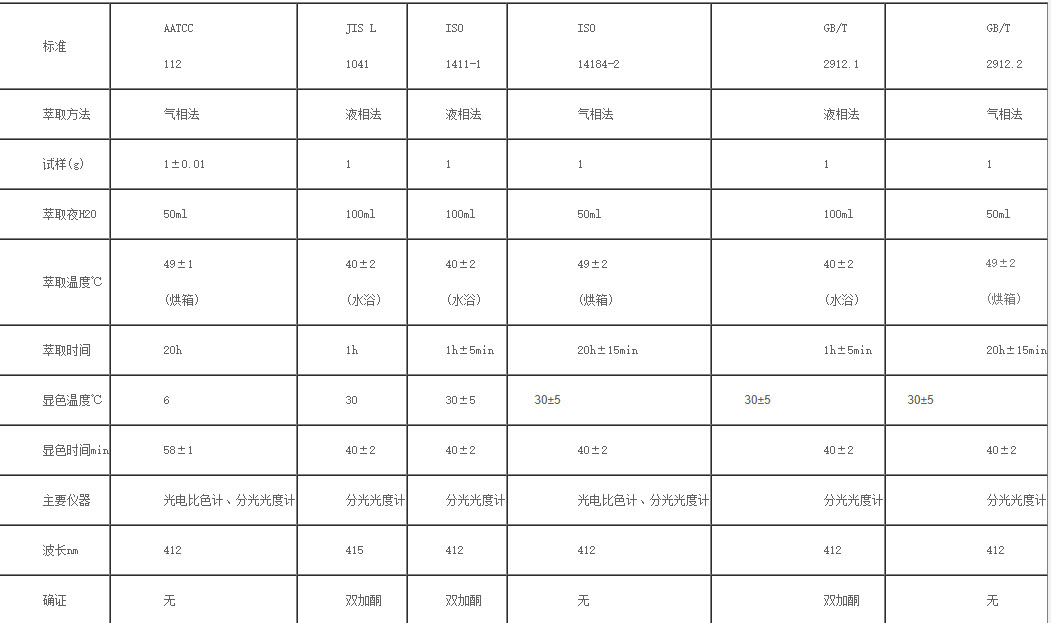

国家质检总局于2001年8月6日发布了GBl8401—2001《纺织品甲醛含量的限定》国家强制性标准,并规定该标准于2003年1月1日起正式实施。同时规定国内所有生产厂家、经销商在2002年一年中进行工艺调整,使用环保型染化料,控制甲醛含量,杜绝对人体健康造成危害的纺织品服装流人市场。 该标准对纺织品和服装上甲醛含量的限定是:

表中规定:婴幼儿用产品是指年龄在24个月以内的婴幼儿使用的纺织品及纺织制品。如尿布、内衣、围嘴、睡衣、袜子等。 直接接触皮肤类的产品有:文胸、腹带、针织内衣、衬衫、裤子、裙子、睡衣、床上用品等。 非直接接触皮肤类有:毛衫、外衣,裙子,裤子等。 室内装饰类产品有:室内、飞机、车内、船等使用的纺织品用品,主要是桌布、窗帘、沙发罩,床罩、墙布等。 4、服用性能 经免烫整理的织物,其服用性能不同程度地受到了损失。主要破坏形式表现为撕裂和折边磨损。由于织物的耐磨试验数据稳定性差,标准中选择试验方法成熟的织物的断裂强力和撕裂强力两项指标评定机织物的耐用性能,针织物考核顶破强力。另外,规定了本白和漂白织物的白度值,以此防止泛黄。丝绸类织物的耐用性仅考核抗移性能。 耐用性指标是以产品的最终用途分类规定的,且是对洗涤前产品的要求。最低档要求的断裂强力为160N,撕裂强力为7N。白度要求洗涤前后的产品均应达到70%。 5、免烫效果的持久性 对纤维素纤维产品可将免烫效果持久性作为一种参考评价指标。对经过50次洗涤干燥循环试验免烫性能仍能达要求的产品,可作为持久免烫纺织品。

第八节 总 结 针对目前抗皱整理存在的问题,抗皱整理剂研究开发的重点应向着开发新型的无甲醛免烫整理剂,改进免烫整理剂的合成与应用工艺,降低整理成本,克服抗皱整理织物的泛黄和强力损失等缺点的方向努力。 绿色环保型免烫整理剂是新技术、新品种,为了保证面料、服装的免烫效果、手感、织物强力三者达到最佳效果,必须针对不同的免烫整理形式,如服装免烫,面料免烫,不同的免烫设备(定型机、封闭式焙烘机、开放式焙烘机),在工艺(整理剂用量、工艺流程、焙烘时间、焙烘温度等)应用上,与免烫整理厂密切配合,使环保型免烫整理剂真正得到推广。 随着整理技术的不断发展,新型整理剂的开发,新一代的防皱免烫纺织品在环保以及外观、手感、性能等方面都获得较大进步,其生产加工更符合生态的要求,防皱产品必将成为全球性服装的焦点,并有着不可阻挡的发展趋势。

参考文献: 1、王菊生,孙铠,染整工艺原理(第二册),纺织工业出版社,2001.3 2、陶乃杰,染整工程(第四册),中国纺织出版社,2003.8 3、商成杰,新型染整助剂手册,中国纺织出版社2002.10 4、陈荣圻,王建平,禁用染料及其代用,中国纺织出版社,1998 5、毛志平,DP整理纯棉织物物理性能的损失,纺织学报,2003.2,VOL.24,NO.1 6、汪曾祈,林伟忠,何勤,王菊英,非甲醛树枝整理剂文献综述(一) 7、李维贤,赵耀明,乙二醛型抗皱整理剂在真丝织物上的应用,印染助剂,2000.8,VOL.17,NO.4 8、张济邦,多元羧酸BTCA免烫整理现状和发展趋势,印染,1999,NO.5 9、巩蔚,醚化2D树脂的合成及应用,染整技术,2001.10,VOL.23,NO.5 10、顾东民,吴春明,倪沛红,重视免烫纺织品的甲醛问题,纺织化学品 11、曹万里,多元羧酸无甲醛防皱整理面临的问题与对策,印染助剂,2001.2,VOL.18,NO.1 12、杨小方,陈水林,乙二醛——一种非甲醛免烫整理剂,印染,2000,NO.9 13、余燕平,李琼,陈益人,棉织物的乙二醛防皱整理,四川纺织科技,2000.6 14、陈真光,韩永翠,棉及粘胶纤维织物的免烫整理研究,纺织导报,1999.2 15、杨静新,章忠秀,曹平,改性DMDHEU树脂的合成与应用,印染助剂,1998.2,VOL.15,NO.1 16、聚合的羧酸和柠檬酸对棉织物的酯交联作用,印染译丛 第五期,1997.10 17、房宽峻,贾新选,马洪,蔡玉青,韩虎,新型无甲醛免烫整理剂PC,印染助剂,2001.4,VOL.18,NO.2 18、胡逊,多元羧酸:一种无甲醛免烫整理剂,印染助剂,1998.10,VOL.15,NO.5 19、权衡,杨彦军,添加剂对棉织物耐久定性整理品质的改善,染整技术,2003.12,VOL.25,NO.6 20、石红,杨伟忠,张小英,丁丽洁,纺织产品抗皱性能测定方法研究,染整技术,2003.4,VOL.25,NO.2 21、王彦生,纺织品中甲醛的来源及其检测,纺织标准与质量,2003.4 22、李明,徐秀雯,棉织物多元羧酸整理后强力损伤的研究,印染,2001,NO.3 23、黄玲,吕艳萍,李临生,棉织物抗皱整理剂的进展(二),印染,2003,NO.9 24、纪俊玲,鲁晓梅,织物整理过程中游离甲醛的控制,印染,2003,NO.7 25、陈文红,纯棉制品的抗皱整理,非织造布/产业用纺织品 26、高华,王巍,蒋宏明,余立江,棉织物免烫整理新工艺,印染,2004,NO.1 27、赵文斌,超低甲醛树脂在成衣免烫整理中的应用,印染,2004,NO.18 28、陈克宁,贾炳颖,王超,次磷酸钠在CA整理体系中的催化作用分析 29、毛志平,多元羧酸类整理剂DP整理对纤维素纤维分子量的影响 30、U.S.Patent 2,876,062 31、U.S.Patent 4,016,335(1977) 32、U.S.Patent 3,903,033(1975) 33、Br.Patent 720,386 34、Br.Patent l,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 走进洁尔爽 | 新闻中心 | 产品中心 | 产品检测 | 技术交流 | 人才招聘 | 联系我们 |

| 公司简介 公司采风 企业文化 荣誉认证 领导关怀 全国纺织抗菌研发中心 |

公告信息 企业动态 行业资讯 |

卫生整理剂 健康功能材料 穿着化妆品 防护整理剂 染整新材料 功能新材料 |

检测报告 环保认证 生态检测报告 |

技术论文 技术讲座 |

人才战略 人才招聘 |

联系方式 |

|

甲醛

甲醛 游离甲醛

游离甲醛